如何为任何设备的外壳原型选择正确的技术,当虚拟3D模型变为物理时,开发人员会遇到什么头痛,以及如何对待它们? 请参阅说明。 这里的主要目的是要了解特定的原型技术旨在解决特定的问题。

“原型是工作模型,是设备,机制或零件的原型。” 因此,Wikipedia撰写了有关该术语的文章。

原型有什么用? 检查设备,机构或零件的属性。 可能有几个属性需要检查。

- 可收集性

- 真正的刚性

- 密封性

- 电导率和电涌保护

- 摩擦件

- 经不同程度的手掌水分测试的人的实际体重和人体工程学

- 在颜色,表面质量,触感方面与系列产品完全对应

- 设计方案

- 人机工程学

...还有更多可以通过制作原型来验证的东西。

换句话说,当虚拟模型进入物理世界时,需要一个原型。 在此过渡期间,必然会出现在开发环境中无法识别的问题。 在开始准备用于大规模生产的外壳或产品的过程之前,必须先抓住它们。

有许多原型技术。 我们以最常见的塑料盒制造商(最受欢迎)。 顺便说一句,越靠近列表的末端,该技术就越接近大规模生产。

原型技术:每个人自己

1.

手工制作的模型 ,由橡皮泥,聚苯乙烯泡沫,粘土和其他易于加工的材料制成。 此类模型使您可以有条件地评估产品的外观,而无需更多。 好吧,也许还可以检查人体工程学。 生产时间-天(一,两等),成本-无关紧要。

2.

使用塑料线(FDM)进行打印 -在现场逐层应用熔融塑料。 到目前为止,此类细节在使用之前(包括喷漆和涂饰)需要进行认真修改。 类似的原型(例如布局)也不能解决复杂的问题,但是它们使您可以评估设计和人体工程学。 通常,在他们的帮助下,您可以了解产品的实际重量以及一些刚性特性。 生产时间-小时(手动处理除外)。 成本是一分钱。

3.

激光烧结,用光敏聚合物(SLA,SLS)印刷 。 使用此类技术制成的表壳原型或多或少是完整的:它不仅使您可以检查设计和人体工程学,还可以组织产品组装的初步研究,并在一定程度上评估其刚度。

该技术的优势是能够打印多体原型,即 所有产品一次。 细节已经需要极少的打磨,适合绘画,并且与真实情况几乎无法区分。 您甚至可以使它们透明。

此类原型的问题在于其脆弱性和刚性-容易打断印刷外壳,但可能无法检查(例如,按下按钮是否正确)。 简而言之,使用SLA或SLS技术制作的细节无法真实呈现。

生产时间-几个小时,价格标签-几千卢布。

4.

铣削塑料和金属。 此类技术将使您接近串行产品的属性。 实际上,借助这项技术,可以开始对设备的设计或主体进行“寿命测试”。 毕竟,原型的材料具有与系列表壳相同的特性-刚度,扭转,弹性等。 有了这样的原型,您就可以解决所有在真实“街道”条件下的收集,设计,重量,破坏,行为问题。

检查密封性会更糟-毕竟无法研磨橡胶垫圈。 透明度也不容易。

生产时间只有几天,不能称为多轴铣削设备,也就是说,仍必须搜索承包商(但如有必要,请写信,我们会联系您)。 价格标签是几万卢布。

在照片中-与FDM方法制成的盒子相比,铣削的盒子

在照片中-与FDM方法制成的盒子相比,铣削的盒子5.将

聚氨酯模制成硅胶模具是一项出色的技术,可以回答几乎所有有关表壳物理特性的问题:橡胶,透明零件,塑料在硬度,弹性,颜色,质地方面的精确匹配。 浇铸有机硅可以让您检查未来设备的性能,例如其在霜冻或高温下的“性能”。

该技术虽然简单,但价格昂贵。 承包商很少。 整齐漂亮地完成任务的人更少了。 期限是几天,费用是数万卢布。

6.

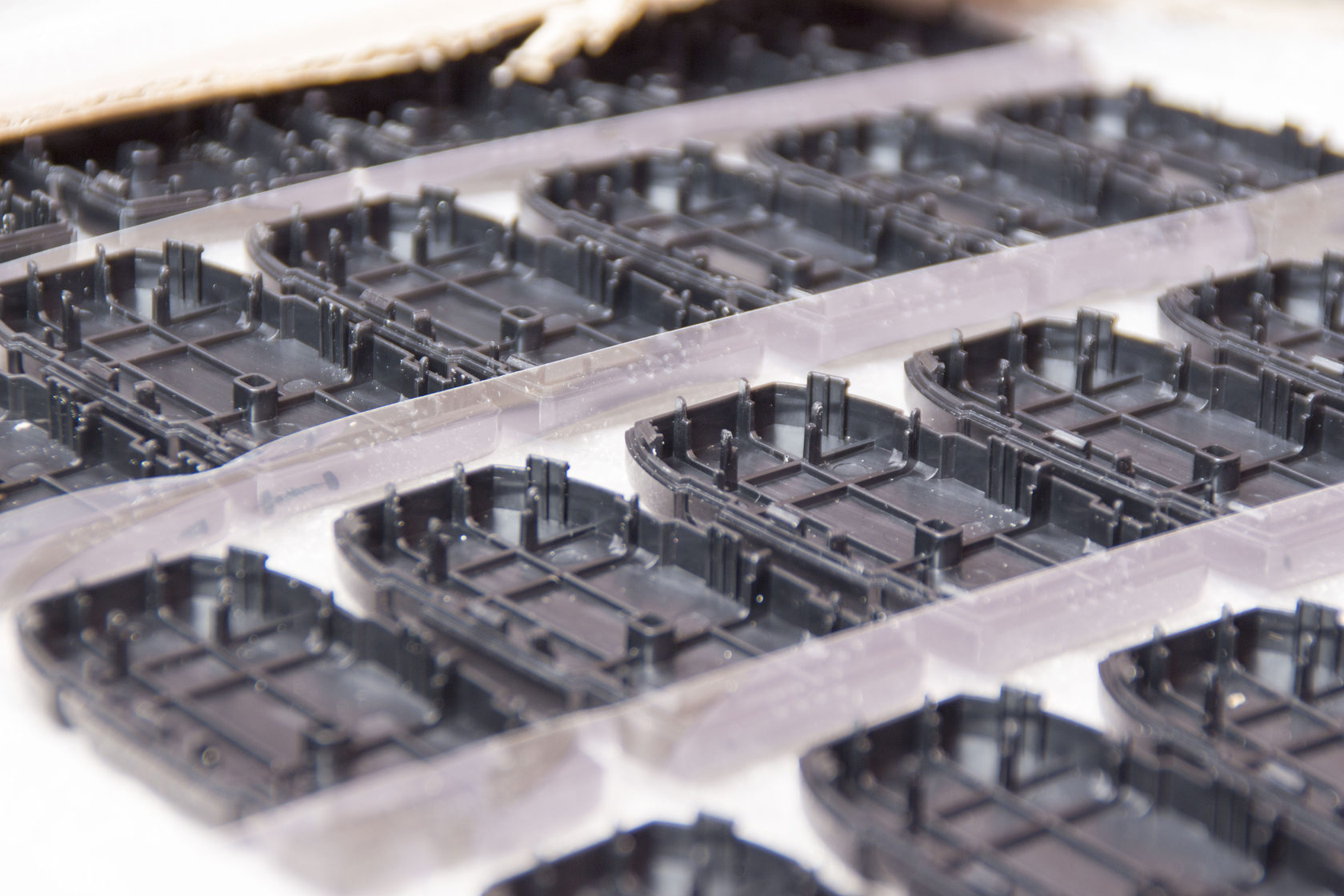

将塑料注塑到易于加工的模具中 。 实际上,这是一种循环生产,尽可能接近该系列。 但有时其成本比使用高级设备制造的产品便宜2-3倍,并且在时间方面甚至更快。

用于铸造的设备是由软金属通过铣削和手动微调制成的。 但是材料(熔融塑料)是在压力下供应的,就像在正常生产中一样。 您可以获得一个与串行产品在所有属性上都相同的原型,并制作了小型(成千上万个)系列外壳或零件。 费用-数十万卢布,数周。

选择正确的技术

选择正确的技术因此,您需要回答您的问题:“为什么需要原型?” 然后根据答案选择技术。 例如:

-

仅需要原型即可检查设计 →选择三维打印(3D)。

-

检查设备外壳是否具有真实组件 (例如,一块板)是

很重要的。 →最好使用3D打印或塑料铣削。

-

产品在真实条件下使用纯铁进行了测试。 还是要向客户,投资者展示该设备或将其带到展览会上→选择铣削或铸造聚氨酯。

-

如果任务更加困难 (例如,重要的是如何按下按钮,多少次按钮以及按钮何时断裂)→仅聚氨酯或注塑成型。

注意 ! 所有技术都需要对原始模型和设计进行不同程度的阐述。 并且,如果上述前三个方法可以容忍设计错误,则从铣削准备文档开始,您将需要设计者的经验,而在列表中选择最新技术(6)时,您将需要在准备注塑产品方面具有经验的设计师。

如有疑问,请发送有关您的产品(项目)的信息,我们将为您提供生产技术和/或承包商的建议(当然,已经检查了很多次)。