你好 今天,您将了解使用复合材料(包括

3D打印)的优势和精妙之处。

普通的填充碳的塑料为什么不向印刷产品提供碳? 如何在材料中排列纤维以获得最大的印刷强度? Anisoprint用复合材料进行印刷的方法有何新颖之处,为什么值得关注?

展示的材料是

Anisoprint总经理Fyodor Antonov的演讲,他在Top 3D Expo上发表了演讲。

录影带

性能表现

我们在说什么

你好 我叫Fedor,我真的很想谈谈复合材料,并会谈到为什么使用复合材料,它们的优点是什么; 我将告诉您一些有关3D打印的位置以及如何将其组合在一起的信息。

众所周知,3D打印是一种附加技术。 在3D打印之前很久就出现的复合材料制造技术从一开始就也是添加的。 有许多这样的技术。 但是我们现在正在做的是在复合材料生产和3D打印方面都具有新颖性,也就是说,对于一般的添加剂领域而言。

与金属比较

我将从关于复合材料的简短故事开始,尤其是关于碳纤维,俗称碳,也被称为复合材料之王。 它比金属有什么优势。 例如,您可以采用某种航空铝合金,并查看其特性。

他有密度,我们也会对例如暂时的抵抗力或力量感兴趣。

有单向碳纤维,它比铝轻近两倍,强度比铝高五倍。 因此,可知与铝相比,单向碳纤维的比强度高10倍。

如果我们将其与某些钢(即使是最冷的钢)进行比较,则差异会更大-因为钢非常重。 因此,每个人都爱上了碳纤维,并开始用碳纤维制造高负荷的关键结构-首先使用这种独特的材料制造火箭,然后是飞机,现在是汽车,甚至是许多消费品。

特色功能

碳纤维是一种复合材料,其主要特征之一是所有这些独特的特性,其所有强度沿增强方向以及沿纤维。 在横向方向上,特性降低两个数量级。

碳工程师如何“修复”

由于某种原因,人们认为碳纤维载体是一个很大的缺点,他们开始思考如何摆脱它。 单向碳纤维层开始以不同的角度相互堆叠,以得到所谓的准各向同性层压板,从事该领域工作的工程师喜欢将其称为“黑铝”。

顾名思义,由于其特性,它就像铝片一样,用于几乎相同的结构:飞机机身,机翼和火箭身。 碳纤维的特性沿不同方向“涂抹”之后,强度降低了约10倍。 那就是-接近普通铝。

立刻,我们失去了单向碳纤维所具有的所有奇妙优势,但与此同时,我们又遇到了与该技术相关的许多问题,例如冲击强度,断裂特性以及此类节点之间的连接。 有很多复杂的问题。 因此,在最新一代的民用飞机中,复合材料的比例为50%至60%,而在下一代中,正如行业专家所说,复合材料中的比例至少会达到一半。 因此,“梦想客机”计划对波音公司而言绝对是失败的。 由于试图使碳纤维“全向”,航空业寄希望于复合材料上的所有希望未能完全实现。

另一种方法

还有另一种方法。 它不同于“黑铝”。 由复合材料制成所谓的网状结构非常有效,例如Shukhov塔。 这里,在顶部显示了Proton-M运载火箭的有效载荷适配器,该载荷适配器由碳纤维而不是“黑铝”制成,而是呈具有一定方向和一定密度的鳍片的网状结构。 该零件重约50公斤,可以承受200吨的负载。 为满足相同需求而制作的类似零件,由碳纤维三明治制成,重量增加了30%,并且可以承受的载荷更少。 使用铝则更糟。

在这种设计中,复合材料仅沿纤维起作用。 他没有工作能力,因此应按需使用所有各向异性属性。

光纤转向

除网状结构外,还有一个有趣的领域,称为“纤维转向”。 这是当我们不将纤维以直线固定角度放置,而是沿着弯曲路径放置时,使得每个点处的纤维方向对应于零件中主应力向量的方向。

这是带有检查孔的飞机机身面板。 它是通过自动计算得出的。 现在,这种技术也被某些3D打印所称为,尽管该技术已有数十年历史,并且长期以来一直被积极地用于由复合材料制造零件。 这里沿着这样的弯曲路径。

进行了此类零件和“黑铝”的对比测试。 这种具有相同重量和负载性质的纤维苯乙烯面板可以承受30%以上的压缩负载。 可以看出,破坏的性质完全不同。 这样的面板工作效率更高。

任务

我们的主要想法之一是使结构工程师能够使用复合材料制造,制造和设计真正有效的结构。 许多人认为,摆脱“黑铝”并使其缺乏各向异性是该材料的主要优点。 也就是说,我们说同位素材料是好的,因为知道零件的工作原理,知道加载条件,设计实例,知道内力和应力,我们可以将材料的特性集中在每个点的所需方向上。 因此,我们获得了额外的优化空间。 我们不仅可以优化零件的形状,还可以优化其内部结构。

为什么要进行3D打印

不幸的是,用于由复合材料制造零件的传统自动化技术不允许在每一点上任意铺设纤维。 当我们刚开始处理这个话题时,这个话题已经发展成为今天在本次展会上展示的产品,它源于我们想要制造可以任意控制各向异性方向和各向异性程度的复合材料的想法。材料的每个点。 旧技术不允许这样做。 然后,我们决定看看是什么使我们更接近这个目标。 3D打印技术在这里非常有用。

复合,但不是

在3D打印领域中,通常使用复合材料来完成。 每个人都熟悉的最简单的东西:当我们说我们用碳纤维打印时,每个人都说每个人都用碳纤维打印。 不,每个人都不会用这种碳纤维打印。 通常,这种塑料是用切碎的纤维填充的塑料,实际上-带有填料的普通塑料,是一种各向同性的材料,在这种材料中我们不会在任何方向上控制这些纤维。

当然,这也是一件有趣的事情,但是这里没有任何属性,甚至与真正的复合材料也没有。 这种材料的硬度比普通塑料高2至3倍。 有时可能会更强一点。 他的收缩表现好得多。 例如,这些技术已成功用于印刷大型零件-那里有几米。 但是,从设计的角度和整个技术的角度来看,这种方法都没有什么新鲜之处。 这是普通的FDM,或者在本例中为SLS,这是我们在聚酰胺粉末中添加了切碎的纤维。

如果我们谈论性能,是的-在OXFAB,这是一台用于印刷复合材料的SLS机器,在平面上宣称的印刷强度为110兆帕,对于未填充的普通聚酰胺,约为40至50。 是的,这比普通塑料要好,但数量级却不高。

除了短切纤维外,长纤维还有一个有趣的选择,例如层压技术。 我猜我知道三四个,但在这里我将讨论一个。 老实说,我不知道这个项目的命运。 我认为,几年前,EnvisionTEC在FormNext上将其显示为原型。 这不是完全附加的技术。

取用热塑性塑料预浸的碳纤维布,即所谓的“预浸料”。 在一个区域中,该片材可能通过超声沿着层的轮廓切出,在另一区域中,然后将其辊压,层压,从而形成层。 这是纯黑铝,仅在特殊机器上制成。 也就是说,这种准各向同性材料具有“黑铝”的所有缺点,例如纤维断裂,结果是应力集中和边缘效应,导致孔和接头变得非常薄弱。 。

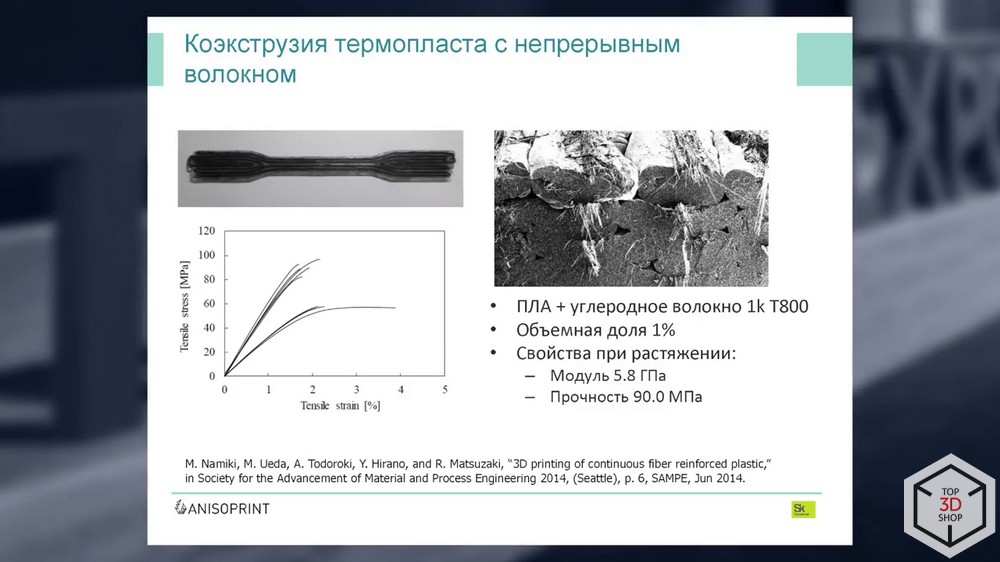

与我们开始做的工作更接近的下一步是这种连续的纤维挤出。 实际上,这是FDM技术,仅在印刷过程中将增强纤维连续添加到喷嘴中。 世界各地有不少科学团体从事此类工作。

这里的问题是结构纤维不是单丝,它们由数百或数千微米的线组成,如果我们仅将这种纤维添加到粘性塑料的熔体中,它就不会进入内部,不会浸渍纤维并且不会形成复合材料。 在里面证明了一个重要的时刻。 该复合材料不起作用,因为该组合物必须具有增强纤维和将所有组件连接在一起的粘合剂,从而迫使它们一起工作。 在这种情况下,这不会发生。 因此,尽管抗张强度可以很大,但是对于这种材料在压缩方面没有特殊的特性。 如果您从显微镜下看,在纤维内部有很多孔。

第二种方法,稍微成功一点,我称之为“预浸料铺放”-这是当我们采用相同的纤维(例如碳或玻璃纤维)时,事先在特殊的设备上,用高压的粘性塑料对其进行浸渍,或者将其浸泡在溶液中,然后蒸发并通过模具拉伸。

也就是说,我们正在尝试在一台特殊的机器上将这种粘性塑料放入光纤中。 在输出中,我们得到了一个浸渍线,在复合材料行业中通常称为“预浸料”。 即-用于制造复合材料的半成品。 然后,我们通过喷嘴加热该“预浸料”,并通过挤压或铺展形成零件。

例如,当人们使用连续纤维进行打印时,3D打印世界中最著名的例子是美国公司Markforged。 他们已经出售这些系统已有相当一段时间了。 这也是预浸料的布局。 它们还具有用尼龙预先浸渍的碳纤维和在其中加热并布置的喷嘴。 另外还有一个塑料喷嘴,仅用于打印塑料。 Markforged印刷品的规格非常好。 耐久性已经超过700兆帕。 有多种类型的增强纤维。 但是,正如我们从孔的数量看到的那样,有很多文章研究了这些材料的微观结构,孔的数量非常大。 可能是因为浸渍不好,或者是因为它是尼龙,并且在打印过程中会吸水并沸腾。

异版印刷技术

我们对纤维进行了预浸渍,但未对热塑性塑料进行预浸渍,而是对热固性材料进行了预浸渍,这使我们能够对该纤维进行更好,更便宜,更可靠的浸渍。 我们已经将这种过程称为共挤出。 由于这种纤维不能被熔化,因此在印刷过程中,我们将塑料单独添加到其中。 输出是两基复合材料,其中纤维内部有不可熔融的热固性塑料,可浸渍纤维,纤维之间有热塑性塑料,可将它们粘合在一起。

在我们的情况下,这种塑料可以是任何东西。 如果您需要不可燃的塑料,有色或对某些化学或温度影响或环境具有抵抗力的塑料-您可以选择适合自己的塑料。 因为材料的所有基本表面特性都是由粘合剂-基体精确确定的。 由于我们分开提供纤维和塑料,因此我们可以在每个点上局部更改纤维和塑料的体积分数。 我们可以提供更少的塑料-然后我们可以提供更大体积的纤维,我们可以提供更多的塑料-然后它减少。 这样,我们可以控制各向异性的程度,更重要的是,可以控制同一层内具有纤维交叉点的打印网格设计。 也就是说,我们可以在每一层中分别以所需的任何角度将增强纤维相互叠放。 同时,对于我们来说,相交处的层的厚度不会增加,只有这个地方的纤维的体积分数对我们而言会发生变化。

有很多优点。 这样的自信广告幻灯片。 比塑料强20倍,比铝强2倍,比金属印刷便宜得多。 我所说的关于优化,自动化,清洁的所有内容-但是,对于该技术以及某些竞争对手的技术,这也是典型的。

我在所有会议上展示了很长时间的另一个广告幻灯片。 如果我们以横坐标轴,对数标度和纵坐标轴的设备成本作为材料的比强度,即以比重表示的强度,那么SLM技术印刷的所有金属都位于图表的底部,而钛是最好的金属。

硬件和软件

- 尺寸(毫米):600x400x375;

- 重量,公斤:25;

- 软体:Anisoprint Aura(FFF + CFC),Cura,Slic3r(仅FFF);

- 材质:PETG;碳纤维; PLA; ABS; 锦纶 PC等;

- 加热平台:加热玻璃;

- 工作腔室:279x210x147毫米;

- 印刷台温度:20-120℃;

- 挤出机温度:250˚C;

- 印刷技术:FDM; 氟氯化碳

- 层厚:60微米起;

- 螺纹直径:1.75;

- 接口:SD,USB;

- 打印头数量:1;

- 卢布的价格: 690 000 (有关近似的确切价格,请在网站上查找)。

当然,我们拥有所有这项专利技术。

幻影光环

对于这些打印机,我们创建了自己的专用软件“ Anisoprint Aura”-这是一种切片机,您可以控制加固,设置塑料周长和塑料填充,复合周长,复合填充,支撑,通常-传统切片机的所有功能以及功能用于增强纤维。

在这里,是一个封闭的盒子,一个加热的工作台,框架是由经过铣削的铝板制成,并沿z轴设有导轨。 CoreXY原理图。

原型和计划

Anisoprint ProM

我们的主要目标是用于复合材料3D打印的工业设备。 我们已经有一些合作伙伴拥有的原型。 合作伙伴成功地开发了这些原型。 在金属加工展览会上,我们已经展示了我们的第一台工业打印机Anisoprint ProM-PT的原型,我们将在FormNext上再次展示其处于工作状态,并计划从2020年下半年开始销售。 不同之处在于,它具有六轴工业机械手而不是门户电路,这使您不仅可以将纤维铺设在平面上,而且可以以任何角度铺设。

也就是说,在常规平面电路上,我可以在飞机内部有加强筋的地方打印这些细节。 一旦我需要离开飞机并以其他方式进行加固,那么我就需要有额外的自由度,为此我们正在开发这种六坐标机。 除了有一个工业机器人外,还有所有工业电子产品-没有步进开关,伺服系统和BOSCH控制器集成到机器人控制器中。 所有这些都提供了可靠性,可重复性,冗余性,符合行业要求。

我们的下一个计划工业产品是用于使用高温塑料(例如PEEK和PSU)进行打印的三轴打印机。

嗯,最顶层是用于制造六个坐标中的高温零件的添加剂机器,但这是我们的长期目标。 该技术旨在从复合材料制造复杂形状的零件,这些复合材料针对给定的载荷和给定的工作条件进行了优化。

关于竞争对手

原则上,这种类型的零件绝不是由复合材料制成的。 也就是说,如果您想用复合材料制作这样的零件,则我们的方法是唯一存在的方法。 由复合材料制造产品的其他技术主要用于大型板材零件或型材,梁,在这里可以生产形状复杂的零件。 但是我们也想与金属打架,以赢得金属的市场份额。 诸如托架,连接元件,外壳之类的零件-所有复杂形状的负载零件都是通过铣削或铸造制成的。 我们有时可以使他们更轻松。

好吧,因为我将这部分握在手中-这是飞机座椅腿的一部分,所以原来的铝制零件重1公斤,设计用于承受一吨半的重量。这是-我们制造的优化复合材料零件,专为相同负载而设计。它重275克,几乎轻了四倍。而且该零件的成本也将比在多轴铣床上制造的铝磨便宜。

好吧,因为我将这部分握在手中-这是飞机座椅腿的一部分,所以原来的铝制零件重1公斤,设计用于承受一吨半的重量。这是-我们制造的优化复合材料零件,专为相同负载而设计。它重275克,几乎轻了四倍。而且该零件的成本也将比在多轴铣床上制造的铝磨便宜。 另一个比较说明了差异。事实是,我们可以提供可靠的浸渍和材料中没有孔的存在,这对于认证,关键零件,关键结构非常重要。我们称此技术为“反面印刷”-不仅是3D打印,而且是不同的东西。

另一个比较说明了差异。事实是,我们可以提供可靠的浸渍和材料中没有孔的存在,这对于认证,关键零件,关键结构非常重要。我们称此技术为“反面印刷”-不仅是3D打印,而且是不同的东西。 这是相当重要的一点:工程产品的设计有一个非常时髦的方向-称为拓扑优化。我不会详细介绍。在大多数情况下,这种生成设计所产生的细节都是网格结构的形式。自然,我们毫无疑问应该将纤维放置在肋骨的哪个方向。边缘是一维结构,可在张力,压缩或弯曲中起作用。它不适用于横向分离,因为此尺寸非常小。仅当弯曲时,它才对夹层移位不起作用。因此,肋中的横向方向的特性,跨肋的材料的特性是多余的。也就是说,用各向同性的材料来制造这些肋是没有意义的,因为在那里不需要材料的横向特性。它们的需求与沿肋骨的需求不同。因此,有必要使用各向同性材料。这是证明各向异性材料优于各向同性材料优势的最好例子。

这是相当重要的一点:工程产品的设计有一个非常时髦的方向-称为拓扑优化。我不会详细介绍。在大多数情况下,这种生成设计所产生的细节都是网格结构的形式。自然,我们毫无疑问应该将纤维放置在肋骨的哪个方向。边缘是一维结构,可在张力,压缩或弯曲中起作用。它不适用于横向分离,因为此尺寸非常小。仅当弯曲时,它才对夹层移位不起作用。因此,肋中的横向方向的特性,跨肋的材料的特性是多余的。也就是说,用各向同性的材料来制造这些肋是没有意义的,因为在那里不需要材料的横向特性。它们的需求与沿肋骨的需求不同。因此,有必要使用各向同性材料。这是证明各向异性材料优于各向同性材料优势的最好例子。实例与梦想

正如我们所看到的,我们做了一些事例,并谈到了更遥远的未来。

正如我们所看到的,我们做了一些事例,并谈到了更遥远的未来。 这架飞机在拐角处,这就是空中客车的概念-称为空中客车2050,此处的艺术家或设计师(可能不是工程师)在飞机上描绘了网状机身。我不知道他在这张照片上花了多少钱,但是我们想在将来学习如何做这种类型的产品。肋骨在这里-复合材料的最佳用途。这样的设计将最有效地工作。除了沿任意各向异性控制路径进行加固外,在这种类型的零件生产过程中,还可以添加各种功能性纤维,功能性元件,嵌件和电子设备。您可以制作自适应材料,添加各种治疗剂。我们认为,从长远来看,这样的事情应该是未来的生产。而且,当然,主要材料应该是复合材料。您可以购买3D打印机以使用Anisoprint Composer复合材料进行打印,也可以在Top 3D Shop中预订工业模型。在社交中订阅我们。 网络:

这架飞机在拐角处,这就是空中客车的概念-称为空中客车2050,此处的艺术家或设计师(可能不是工程师)在飞机上描绘了网状机身。我不知道他在这张照片上花了多少钱,但是我们想在将来学习如何做这种类型的产品。肋骨在这里-复合材料的最佳用途。这样的设计将最有效地工作。除了沿任意各向异性控制路径进行加固外,在这种类型的零件生产过程中,还可以添加各种功能性纤维,功能性元件,嵌件和电子设备。您可以制作自适应材料,添加各种治疗剂。我们认为,从长远来看,这样的事情应该是未来的生产。而且,当然,主要材料应该是复合材料。您可以购买3D打印机以使用Anisoprint Composer复合材料进行打印,也可以在Top 3D Shop中预订工业模型。在社交中订阅我们。 网络: