集成到

铸造过程链中的3D技术为公司带来了实实在在的收益。 如何显示3D扫描和3D打印的所有优势? 最明显的是演示使用添加方法从头开始创建零件的过程,并将其与传统技术进行比较。 为此,我们求助于iQB Technologies RP中心生产领域的领先专家Pavel Chadushkin。

-因此,我们的任务是基于数字模型创建参考零件,以用于后续的实际产品铸造。 如果我们使用3D技术,此过程如何开始?-首先,我们需要原始产品,需要对其进行扫描,然后进行

反向工程 (反向工程)。 当然,它必须是新的,不要使用,以免零件磨损。 我们评估其几何形状的复杂程度,然后仅问一个问题:精度公差应为多少? 在外观上已经可以理解该零件的生产方式。 最常见的是在车床上铸造(精密或磨入),铣削或制造。 这些生产方法中的每一种都有其自己的公差。

了解生产技术和公差后,我们选择设备,即具有所需精确度参数的3D扫描仪,并对产品进行数字化处理。 例如,

Creafrom HandyScan 700手持式扫描仪或固定式

Solutionix C500 。 这种计量级设备已经在生产企业中得到了证明。 收到3D模型后,我们将其转移到

Geomagic Design X软件中,该软件可让您快速轻松地处理3D扫描数据,以执行几何控制和逆向工程。 然后,工程师与工作联系在一起,然后根据扫描结果概述该零件并创建一个固态模型。

在绘制过程中,工程师从实体模型中消除了各种产品缺陷。 这里必须强调的是,绝对任何产品都有制造变形。 它们可能是由多种因素引起的,例如,材料选择不当,形状复杂,运输过程中变形,制造产品时使用的工具磨损。

无论如何,无论我们要进行

3D扫描的对象是什么,它都会包含与标准的缺陷和偏差,我们的任务是创建这个标准。 如果零件是圆形的,那么我们可以肯定地说它的孔不是圆形的,而是椭圆形的。 因此,使用软件的工程师消除了该椭圆并创建了规则形状的圆。 通过这种方式,概述了几何图形的每个元素,我们纠正了所有缺陷。 零件完全轮廓化后,我们便获得了可以投入生产的实体。

气体超压溢流阀铸件(剖切)-我们有一个CAD模型。 现在,您需要确定如何生产产品。

气体超压溢流阀铸件(剖切)-我们有一个CAD模型。 现在,您需要确定如何生产产品。-传统方法是准备在CNC机器上铸造蜡模的设备。 在这种情况下,模型必须具有自己的公差,偏差,倒圆角以适应机床,这一切都取决于要用来生产零件的设备和工具。

但是,现在有了第二种方式-3D打印,这是小批量生产原型和制造的理想解决方案。

添加剂技术的主要

优势在于能够创建最复杂形式(包括最小细节)的产品,而这些产品是传统方法无法生产的。 此外,开始打印时,不必考虑几何形状的复杂性。 对于通过金属和塑料铸造生产产品尤其如此。

如果产品具有简单的形式,通常更建议在CNC机床上进行生产。 如果几何形状复杂,则3D打印是最佳选择。

当我们需要一个以上的工作原型时,需要一个很小的系列-从10到1000种产品,可以使用硅树脂浇铸或两组分浇铸。 为此,您需要获得一个主模型-创建硅树脂模具的标准,然后将塑料或蜡倒入其中。

-我们发现3D打印是使用金属和塑料铸件生产产品的必不可少的解决方案。 您能否举一个创建特定零件的例子?-以塑料制成的普通手机为例。 首先,它分为上下两半。 要生产其中的一半,有必要制作一个矩阵和一个冲头-这是一种在压力下模压塑料的设备。 将由两个半部分组成的金属模型合上,然后在压力下将塑料送入其中,这采用了产品的内部几何形状。

在传统生产中,每半部分的外部和内部形状都是在CNC机器上加工的。 但是,如果我们有一台

3D打印机 ,我们就可以立即打印出整个成品,而无需制造金属设备。 它不仅要制造很长时间,而且十个零件的流通价格也非常昂贵。 因此,3D打印的好处显而易见-无需铣削即可获得工具。

电话是批量生产的产品,大约不是十种,而是数千种产品。 就在这种情况下,您需要一个矩阵和一个打孔器,并且需要对大循环进行恒定的冲压。 此外,如果您需要在设计中进行一些小改动,我们可以快速修复CAD模型,立即打印原型并检查以进行收集,看看我们是否正确开发了几何图形。

-当使用3D打印机创建失蜡和可燃主模型进行铸造时,分别使用蜡和光敏聚合物(MJP打印技术,QuickCast铸造技术)。 使用这些材料的生产链是什么样的,它们之间有什么区别?-使用蜡在3D打印机上打印的蜡和

可燃光敏聚合物模型具有相同的机制,作用算法略有不同。

我们有一个印刷蜡模型。 我们为其创建外壳(即将金属倒入其中的形式),并用厚度至少为6-8毫米的细分粉末进行涂覆。 材料的类型和外壳的厚度不仅取决于产品的几何形状和尺寸的复杂性,还取决于将要浇铸成未来形状的金属。 然后将零件放入炉中。 在熔炉中,蜡被熔化,地壳本身硬化,我们得到了用于铸造金属的坚固模具。

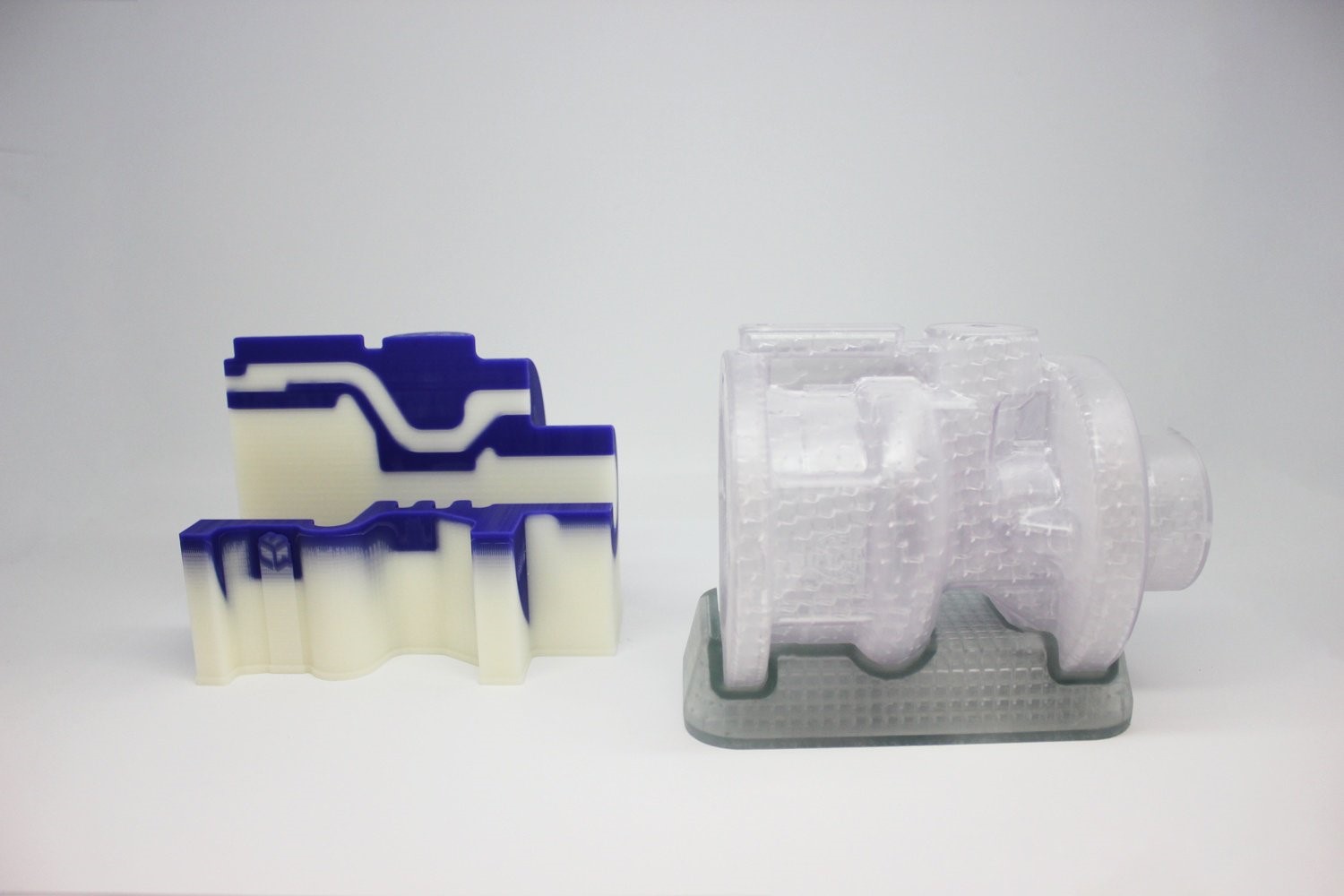

在3D打印机上打印的蜡和光敏聚合物旁通阀模型

在3D打印机上打印的蜡和光敏聚合物旁通阀模型至于燃烧的光敏聚合物,我们也将产品放入炉中,但是如果蜡在+ 200°C的温度下熔化,则光敏聚合物在+ 950°C熔化。 地壳也会变硬,创建模型的材料将被烧毁。

接下来,将铁水倒入生成的模型中-它可以是铝,钛甚至镁。 模具冷却下来,然后用锤子或振动器将地壳弄碎,然后进行铸造。

下一步是加工。 它包括使零件的表面更光滑-切下浇铸金属的浇道,将其研磨,并去除产品过大的粗糙度。 在此阶段,我们可能还需要钻孔或安装紧固件-为此,我们使用CNC机器对产品进行最终加工,使其达到最终版本(打磨,喷砂,钻孔等)。

-是什么决定蜡或光敏聚合物的选择?“打蜡机相对便宜,消耗品也很昂贵。” 对于光敏聚合物3D打印机,情况则相反。 与光敏聚合物相比,蜡是一种相当易碎的材料,这是其缺点。 但是今天,

蜡3D打印提供了最准确,最平滑的表面。 另外,蜡铸对于俄罗斯所有铸造厂都是传统的。 因此,

光敏聚合物适用于需要较大型号的场合,而耐用性和细节要求不那么严格。 用户必须根据要打印的体积,多久使用一次原型进行选择。

因此,包括俄罗斯在内的世界各地的铸造厂都在积极使用全球领先的添加剂工厂制造商3D Systems的专业3D打印机。 同时,许多公司拥有自己的3D设备团队,而其他公司则从承包商那里订购3D打印服务。

-我们详细研究了使用3D打印机和3D扫描仪的方式以及在哪些情况下有益。 总结一下:铸造厂为什么需要引入添加剂技术?-减少原型和小批量零件制造的生产时间。 我们节省时间和金钱。

让我们回过头来比较传统工艺与加性工艺。 在第一种情况下,它看起来像这样:

1.设计者开发零件,然后将其开发转移给工程师。

2.工程师与技术人员一起使其适应生产方法。

3.进一步的修改包括创建基体和冲头的未来形状的图形,或者根据图形将零件在铣床上旋转的图形。

4.然后,在机器上制作一个矩阵和一个冲头并投入生产。

因此,从设计师将完成的项目交给工程师的那一刻起,直到收到将要在其上模制产品的模具为止,这需要六个月到一年的时间。 假设有六个月的时间,制作了十个原型,这些原型交给了设计师,他尝试了这些金属圆盘,但它们与座椅不重合。 他了解为什么它们不重合,最终确定了该模型,然后循环重复。 下一次试穿至少还需要六个月。

设计人员实际上使用3D打印机,只需按一个按钮就可以发送产品进行打印,并立即将其交付给铸件。 该期限从一年或六个月减少到一周最多。 这是最重要的优势。 另外,我们在模具制造方面节省了大量资金。 最后,我们能够创建具有任何复杂度的几何图形的产品,并在必要时通过软件快速

优化设计 。