在继续介绍测试机的主题(

第一 ,

第二 )时,我想组装一台预算型的台式机,以小负荷(20公斤)测试各种材料...

在写了关于该主题的前两篇文章之后,有人问我有关现代化和发展的问题。 这促使我写了一篇文章。 它由两部分组成-在这一部分中,我将讨论机械部分,第二部分将致力于电子,软件和接收数据的处理。

我决定将运动学方案作为控制台类型,因为它易于实施且具有相同的特性,但尺寸更小(与两列机器相比),但是从结构上来说,它稍弱一些。

我为汽车设定了以下主要特征:最大负载能力为20 kg或200 N,最大工作行程为600 mm。

开始设计后,他决定制造机械零件的基本材料。 我决定为它们购买20个直径的圆柱形导轨和托架,而无需重新发明轮子。 作为移动机构,他以2.5 mm的增量拧下了构造销和带M20螺纹的螺母。 动力机架的连接板,包括机器的底座,决定用厚度为20毫米的胶合板制成。

对于那些开始大笑的人来说,这是一个很小的题外话:这个项目计划是相当预算的,需要开发一个使用所选电子产品的方案以及一个用于在个人计算机上管理和处理数据的程序。

在梯形螺钉或滚珠丝杠中使用螺钉以及代替胶合板-硬铝或钢将大大增加机器的成本,但我仍然不出售它,而是重复这个项目,那些需要这种功率测量单元的人。 谁,将使用哪种运动学方案,以及哪个组件是每个人的私事。

我在Compass中分发了该项目,只分发了主要细节,并立即决定了其制造技术。 考虑到我拥有一台CNC铣床,我决定在其上加工几乎所有由胶合板制成的机床部件。

我以二维投影的形式放置了所有扁平部分,并将它们保存为矢量格式(* .dxf)。 通过CAM程序中的后处理器,我将图形传输到了G代码。 由于其工作区域的尺寸允许,因此该机器可以一次安装工件就切掉所有细节。 用砂纸处理过角部后,所有配合零件都很好地结合在一起。

导轨和螺柱在车床上加工。 由于我们没有试着不打发a,所以它仍然弯曲。

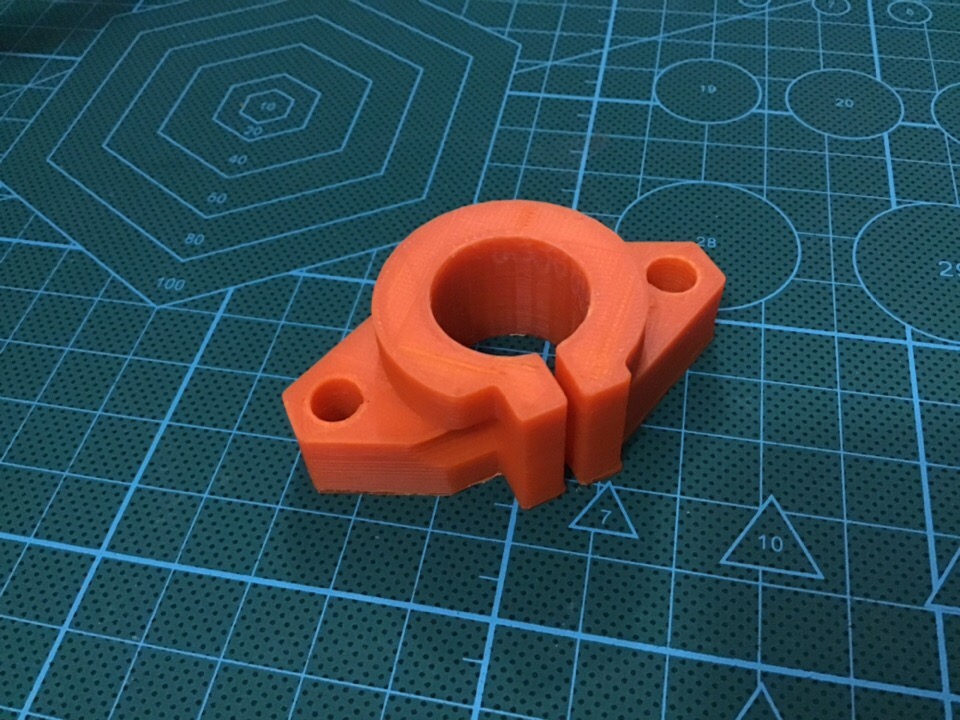

初步组装好动力框架后,很明显,有必要加强圆柱形导轨在上下板上的固定。 为此,需要额外的支持,但是购买它们是无利可图的,但是在3D打印机上用塑料制造它们是很重要的。

我根据目录的大小挑选了导板的直径,并根据可用的尺寸(我在3D中用相同的Compass绘制了它们)进行了绘制。

一位朋友给了3D打印机临时使用,几天后,我设法打印了所有支架和一些其他细节。 印刷的支撑物非常牢固,这使整个结构具有良好的刚性。

在螺柱的机械加工端部,着陆时,我戴上了球形径向轴承。 在底部的轴承之间,在底板之间拉了一个螺母。 以正确的方式,必须使用推力轴承或圆锥轴承。

作为发电厂,我决定使用VAZ 2110汽车电动窗上的齿轮电动机,它产生了良好的扭矩。 他建议,滚动一个二十公斤的发夹就足够了。

电动机的输出轴-方形截面的变速箱7x7 mm。,要将其连接到双头螺栓的尾部,必须打印联轴器。

至于相对于测试机的发动机操作,为了进行正确的测试,负载速度实际上应保持不变。 在现代推进系统中,这是在电子控制驱动器中实现的。 在我的情况下,为了使可移动板的速度在负载期间不会降低,发动机必须具有这样的功率,以使其不会注意到其上增加的负载,或者不能以编程方式实现这一目的,从而提高了功率。 但是在这种情况下,需要反馈来控制速度。

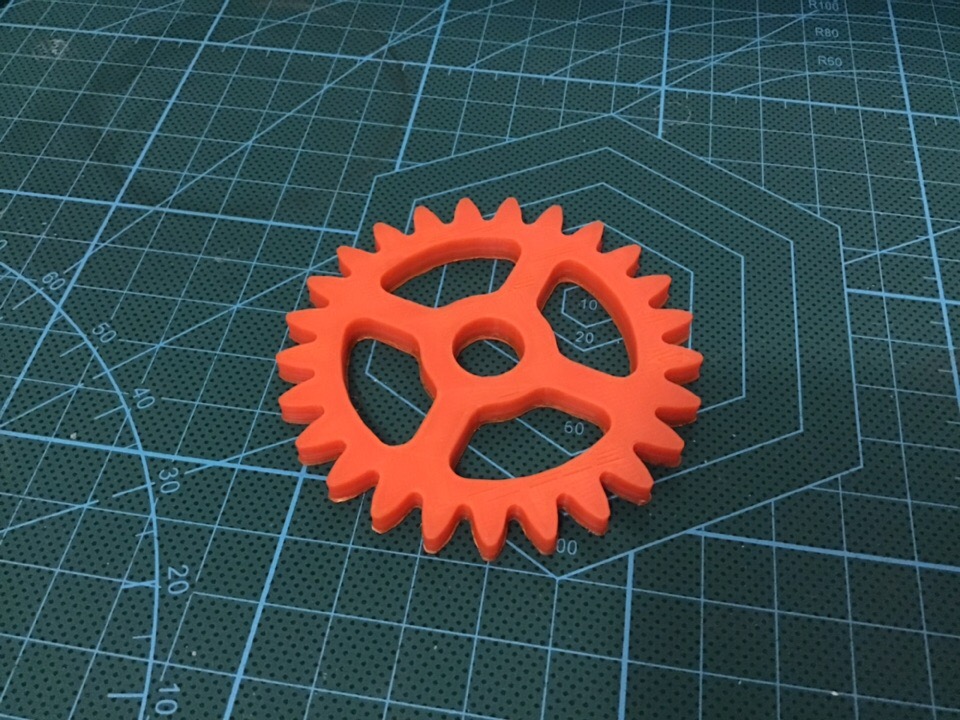

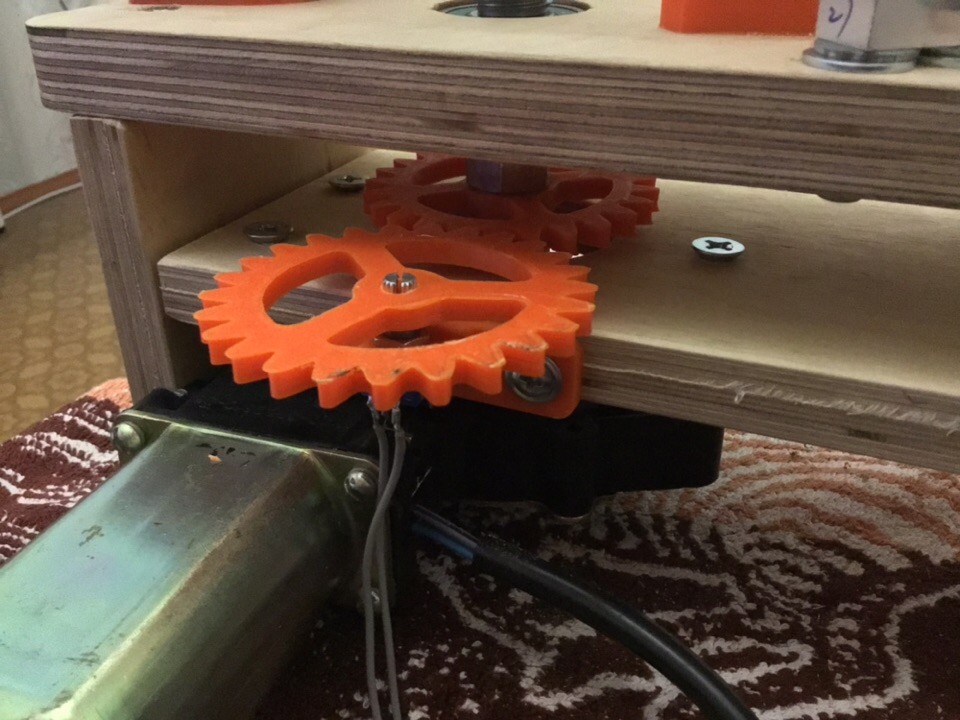

为了测量可移动板的运动距离,我决定将编码器设置为每转24个脉冲,这将使我能够以0.1 mm的精度测量距离,考虑到螺柱/螺母接头中存在间隙,这绰绰有余。 我希望编码器可以帮助我测量实际运动速度。 传感器决定通过打印两个齿轮比为一比一的齿轮以及将其固定到电动机减速器底板端部的支架来搁置它。 打印后,齿轮变小了八个,但这并不可怕,主要是它们之间有齿轮。

赛车原来有上下两个工作区域。 与组装的机器一样,20千克力传感器是控制台式的,我将其安装在下部,这样,在安装在可移动或上板上时,电线不会受到干扰。

第一部分到此结束,享受阅读,朋友们!

PS:请在个人信息中指出任何错误。