S形支架-用于增加飞机升力的系统执行机构的元件

S形支架-用于增加飞机升力的系统执行机构的元件ASCO Industries和SLM Solutions是飞机结构部件的优化和增材制造项目,再次证明了

选择性激光熔化技术的有效性。 新的解决方案使我们能够改进设计并减少零件的质量,并减少整体组装和加工时间。

关于ASCO Industries nv

ASCO是一家比利时航空航天公司,总部位于布鲁塞尔。 在驱动板条(在机翼的前缘)和襟翼(在机翼的后缘)以及机械加工

高强度钢,钛和铝合金的机制开发方面,它是公认的世界领导者。 ASCO还以其广泛的制造和装配能力而闻名,可为飞机底盘和机身框架和发动机支架等结构部件创建高度准确且经济高效的解决方案。

克鲁格盾牌传动机构的结构元件

所考虑的S形支架是ASCO作为AFLoNext项目的一部分开发的Kruger屏蔽驱动机构的结构元件。 据信,克鲁格(Kruger)防护罩能够有效地替换未来平台中机翼前缘的板条,使机翼周围形成层流。

支架用作将克鲁格防护罩连接到固定前缘的铰链。 其优雅的形状是对座位分布空间和高负荷的严格要求的结果。 最初的设计涉及通过ASCO加工支架。 机加工版本由高强度不锈钢制成,重量为2005。该元素的兴趣在于,其原始形式需要复杂的机加工且材料利用率低。

找到的解决方案:选择性激光熔化

ASCO和SLM Solutions已实施了一项联合优化项目,以获得最佳的新型S型支架设计。 SLM解决方案工程师参加了各个设计阶段的评估,以提高可制造性。 使用

SLM技术 (安装两个激光器)可以将制造时间从82小时减少到48小时。 考虑到结构的操作应力和大型钛零件的传热特性,SLM Solutions能够成功地建立工艺。

支架设计优化

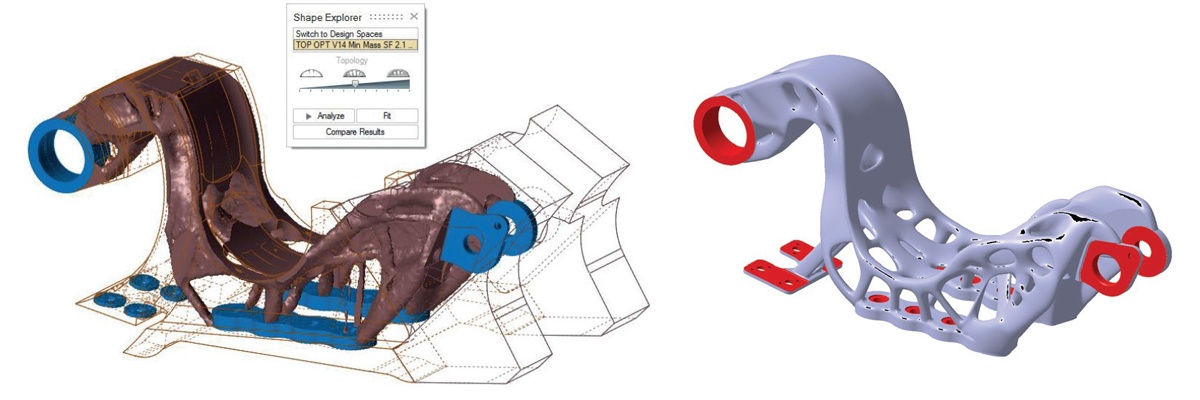

由于打印设计用于机加工的元素几乎没有其他优点,因此S形支架的设计已通过

拓扑优化重新设计用于增材制造。 其目标是在保持必需的强度以承受AFLoNext项目中指定的空气动力负荷的同时最大程度地减轻重量。 此外,支架中还集成了其他两个元素。 优化后的支架质量为1416 g(原始单元的重量为2050 g),这意味着重量减少了31%,总安装时间减少了。

提高材料利用率

加工版本的材料的利用率约为17,对于在增材制造SLM解决方案上印刷的零件,该指标降低至1.5(考虑到可移动的支撑件以及在对精度要求较高的表面进行后处理过程中去除的少量其他材料。 )

减少加工时间

从初始工件开始的先前加工时间约为4.5小时。 使用选择性激光熔化技术,只需要处理几个表面,这些表面在右上角以红色突出显示。

3D金属打印项目的结果

- 重量减少31%,总装配时间减少。

- 将三个部分合并为一个。

- 材料的利用率从17降低到1.5。

- 大大减少了加工时间。

- 通过使用SLM 280 Twin打印机(与单激光打印机相比),将生产时间减少42%至24小时/零件。