在与欧洲航天局(ESA)的合作框架内,3D Systems在其各个零件制造部门的积极参与下,使用

3D金属印刷技术生产了喷嘴,燃烧室和用于使用两种成分燃料的通信卫星发动机的扩展喷嘴

( DMP) 。

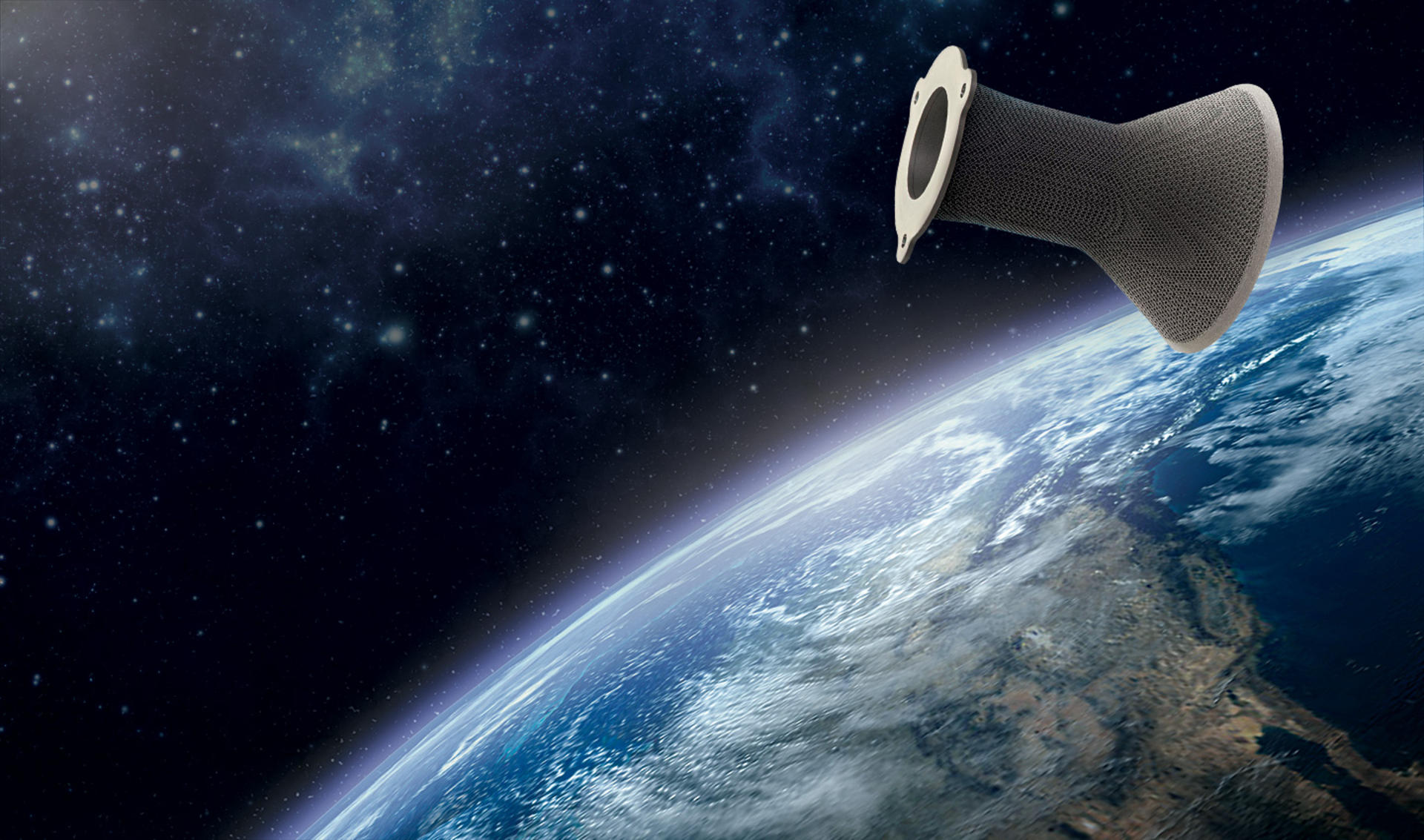

在3D Systems的DMP系列3D打印机上生长的注射线

在3D Systems的DMP系列3D打印机上生长的注射线这些细节使ESA有机会评估对现有结构的制造技术进行进一步改进的潜力。 此外,ESA和3D Systems专家使用DMP技术的功能来开发具有上述卫星发动机部件共享功能的设计选项。 例如,它是燃烧室的整体设计,包括带有外部加强网状结构的薄壁压力容器。 DMP技术使您可以减轻重量,简化组装,加快生产速度并在设计的后期阶段轻松进行设计更改。 与ESA的合作符合3D Systems的战略,即引入其独特的专有技术来改善航天和航空航天行业的生产技术。

3D金属打印技术的现状

通信卫星对于移动互联网的运营以及银行之间安全的金融通信,直接电视广播和用于天气预报的地球观测

是必不可少的。 ESA的任务之一是监督太空卫星发动机制造技术的发展。 作为其自费项目的一部分,ESA探索了金属3D打印技术的现状,并根据未来发动机的发展评估了其潜力和成熟度。

通过分析分辨率为130μm的X射线图像,我们可以得出结论,DMP技术可以有效地用于制造喷嘴

通过分析分辨率为130μm的X射线图像,我们可以得出结论,DMP技术可以有效地用于制造喷嘴鉴于其丰富的技术经验和客户支持水平,ESA选择了3D Systems作为其研究计划的一部分。 3D Systems使用DMP技术为三个关键部件及其替代方案实施了设计解决方案。

在卫星发动机的喷嘴部分中,两种燃料的混合受控,即自燃和持续燃烧。 在文氏管形式的燃烧室中,燃烧的气体产物受到加速,从而使卫星进入所需的轨道。 膨胀喷嘴通过作用在气流上来影响运动特性。

西蒙·海德说:“ DMP技术提供了制造创新管线的能力,以优化从燃油阀到燃烧室的流量。” 该方法固有的设计自由度使ESA可以将喷嘴零件的数量从五个(使用传统制造技术)减少到一个。 此外,消除了许多不安全的密封接头,从而确保了可靠的燃料喷射,并显着降低了制造成本并降低了风险。 3D Systems设法创建了相对密度高达99.98%的均质结构,这将允许使用越来越多的

金属和合金 ,包括钛。

创新的喷嘴线

3D金属打印技术也适用于喷嘴的热计算,可防止热量泄漏回燃料阀的敏感座以及航天器本身。 不受工具使用限制的限制,您可以更改隔热设计,并通过加强的网格结构来控制导热率。 由飞机钛合金(Ti6Al4V)制成的喷嘴零件通常满足航天部门和火箭发动机设计人员的要求,以确保产品质量。

使用3D金属打印技术制成的创新生产线可优化阀门和燃烧室之间的燃料流量

西蒙·海德(Simon Hyde),欧洲航天局

燃烧室功能分离

紧凑型卫星发动机的燃烧室通常由超音速喷嘴组成,喷嘴出口未安装。 燃料反应终止于一个逐渐变细的部分,从那里通过颈部燃烧的气态产物进入超临界部分,在那里它们以超音速膨胀。 现代相机的设计可承受与启动相关的非操作负载-这些瞬态负载会被腔室的厚壁感知。 进入轨道并承受繁重的工作后,摄像机不需要那么厚的墙壁。

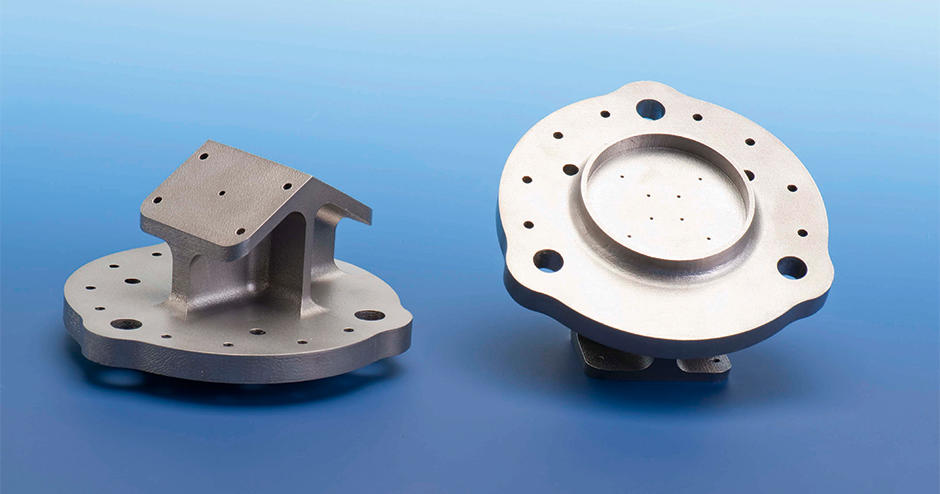

在工作和非工作设计载荷之间燃烧室功能的分离导致需要使用支撑薄壁的压缩框架

在工作和非工作设计载荷之间燃烧室功能的分离导致需要使用支撑薄壁的压缩框架根据西蒙·海德(Simon Hyde)的介绍,DMP技术可让您在工作和非工作负载模式之间拆分摄像机功能。 一种明显的解决方案是创建一种压缩框架,该压缩框架由支撑燃烧室薄壁的肋和用于连接出口喷嘴的焊接法兰制成。 但是,代替原始框架,3D Systems制造了一种低密度网格形式的支撑结构。 由于其堆积密度仅为12%,因此使用DMP技术可以显着降低燃烧室的重量或增加结构的安全性。

当前,该相机由钛合金Ti6Al4V制成。 将来,计划用耐火合金(例如,以铌,钼,钽,钨和/或rh为基础的合金)生产它,以使其能够承受超高的燃料燃烧温度。 对燃烧室这种革命性设计的进一步研究包括对应力场中的网格各向同性的研究以及详细的热分析。 网格将增加有效的表面辐射,因此无疑会影响相机周围的热通量。

大型金属零件的3D打印

先进的设计能力使我们能够在支撑发动机燃烧室薄壁的辐射表面上创建低密度网格

先进的设计能力使我们能够在支撑发动机燃烧室薄壁的辐射表面上创建低密度网格ESA工程师还研究了使用DMP技术制造出口直径最大为50 cm的输出喷嘴的可能性,在项目进行时,DMP技术的功能允许打印尺寸最大为275 x 275 x 450 mm的产品。 喷嘴中的应力相对较低,并且喷嘴悬臂部分的质量降低是增加发动机安全性的关键因素。 3D Systems生产由钛合金(Ti6Al4V)制成的出口喷嘴,主要满足扩展出口喷嘴的机械和热学要求。

Hyde表示,与传统的板材旋转挤出

相比 ,DMP技术具有明显的制造

优势 ,消除了任何设计灵活性。 它使您可以根据客户的特定需求将发动机的技术特性与牵引曲线相匹配,从而可以在设计的最新阶段更改许多决策。

英语翻译。

该材料

的原件位于3D Systems网站上。