铸造技术涉及金属从一种聚集状态的转变

从固体到液体再到固体。 该方法也对应于相同的原理。

塑料成型。 Okeanpribor的经验很好地说明了添加剂技术如何帮助解决该领域的问题。

Okeanpribor Concern(圣彼得堡)从事民用和军用水声设备的开发,生产,维护和现代化。 主要客户是俄罗斯海军。 迄今为止,该公司约有2000名员工,其中40人在扩展天线的研究和生产部门。 该部门的结构包括开发人员,设计师,技术人员和生产工人。 此外,2009年创建了一组创新技术。

该部门致力于开发和生产独特的声纳设备。 在这一年中,其员工创造了大约十种不同架构的产品。 几年前,该部门获得了购买ProJet 660Pro

3D打印机所需的资金,该

打印机计划在对设备的已开发功能单元进行原型设计时使用。

研究和生产部门的项目经理Dmitry Ermoshkin说:“直到您将零件握在手中,很难评估它在装配生产中的方便程度。” “对于我们来说,不仅要优化组装过程非常重要,每个产品都包含许多应该完美配合的零件,而且还

可以提高制造和测试

过程的可制造性。”

工作原理:以前和现在

当然,该部门曾经使用3D打印机来制作零件原型。 它看起来如下:设计师开发了零件并在试生产中订购了它的生产。 完整的申请已提交给原型设计部门,然后由原型部门根据规范订购材料。 然后开发工艺流程,然后在机器上创建零件。 Dmitry Ermoshkin回忆说:“从将申请提交给原型部门的那一刻,直到收到原型为止,至少已经过了两到三周。” -通常,在生产周期的中间,我们意识到有必要对设计进行更改。 订购的零件终于到了-原来是不必要的。 这种情况可以重复多次。 此外,如果在测试阶段发现任何设计缺陷,则必须重新开始该程序。”

在扩展天线部门购买了3D打印机后,产品的每次迭代生产都需要一天的时间。 因此,该部门为每个生产零件周期实现了时间的多次减少。 开发成本有时会降低,这使您可以迅速收回在购买3D打印机上花费的资金。 通过测试ProJet 660Pro的功能,该部门扩大了其应用范围:现在该设备还用于创建注塑模具。

我们的部门在每个发布周期中已将时间减少了多次。

细节。 开发成本有时会降低,这使您可以迅速收回在购买3D打印机上花费的资金。

Okeanpribor Concern研究与生产部项目经理Dmitry Ermoshkin

提前

Dmitry Ermoshkin评论说:“我们部门面临着开发复杂的开关单元的任务:聚氨酯制分流器。” “这是新型声纳天线的主要结构单元之一,具有多种功能:连接声学和电子模块的结构基础,铺设跳线的指南,带有处理设备电缆的连接器。” 此外,分流器形成单个密封回路,其内部容积充满特殊成分。

分离器是一个非常复杂的组件,具有许多各种尺寸的分接头。 同时,它必须是气密的,具有足够的机械强度,并能抵抗侵蚀性环境。 用金属

以传统方式制造

注塑模具是一项几乎不可解决的技术任务。 即使在最好的情况下,这项工作也将花费很长时间:根据我们的技术人员的说法,这需要几个月的时间。 而且我们负担不起这么长的时间。”

新挑战

解决方案是为表单创建表单。 Dmitry Ermoshkin谈到了这项技术:“根据说明,与ProJet 660Pro一起使用时需要使用的材料不适用于制造注塑模具。 因此,在它的帮助下,我们为表格创建表格:我们在ProJet 660Pro上制作一个框架,然后在其中填充硅树脂。 聚合后,我们从框架中取出适合与其他任何材料一起浇铸的成品硅胶模具,然后将聚氨酯倒入其中。 结果,我们不仅获得了原型,还可以使用的原型。”

以这种方式制造的零件已经在原型声纳天线的制造中找到了应用。 使用ProJet 660Pro制作天线花费了三个月的时间。

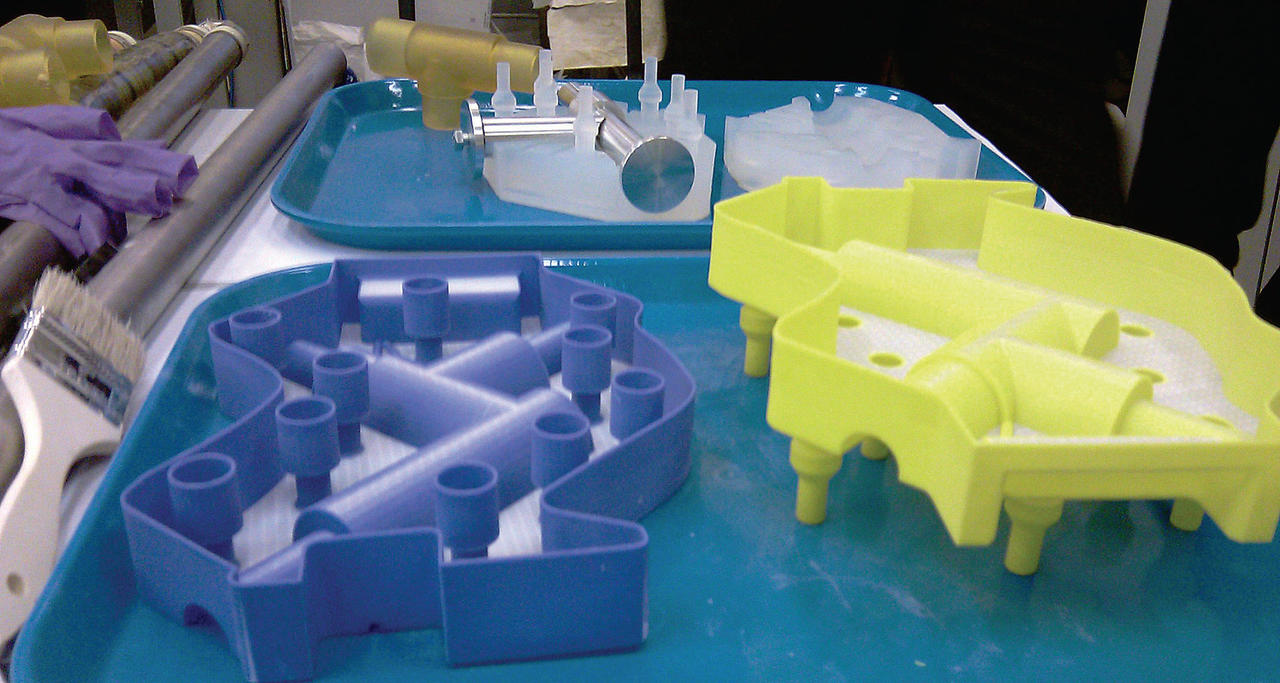

这是制造注模分离器的整个过程的样子:

分离器的3D模型 两部分式注塑模具的3D模型

两部分式注塑模具的3D模型 3D打印的主表格

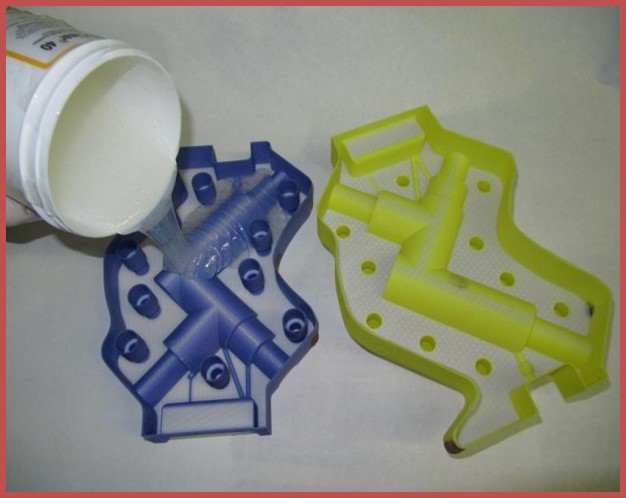

3D打印的主表格 硅胶浇注工艺

硅胶浇注工艺 提取表格。 硅胶模具精确地重复了产品的几何形状。

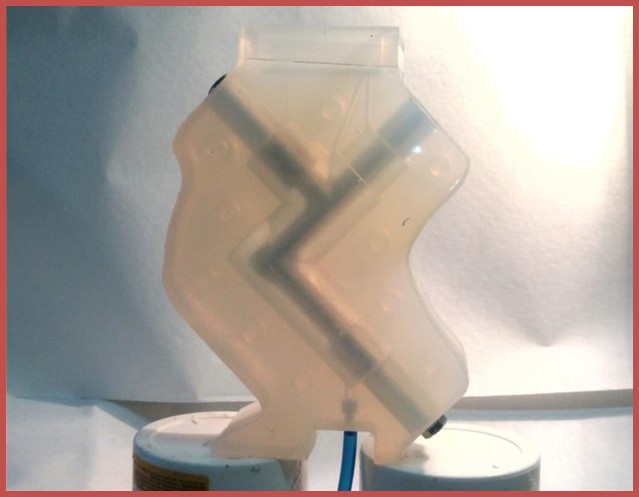

提取表格。 硅胶模具精确地重复了产品的几何形状。 铸造模具的组装。 由于产品具有内腔,因此可以使用杆设备进行成型。 将由三部分组成的杆插入模型中。 设计被组装并垂直放置。 聚氨酯通过管和配件(底部)倒入型腔中。

铸造模具的组装。 由于产品具有内腔,因此可以使用杆设备进行成型。 将由三部分组成的杆插入模型中。 设计被组装并垂直放置。 聚氨酯通过管和配件(底部)倒入型腔中。 聚氨酯浇注工艺

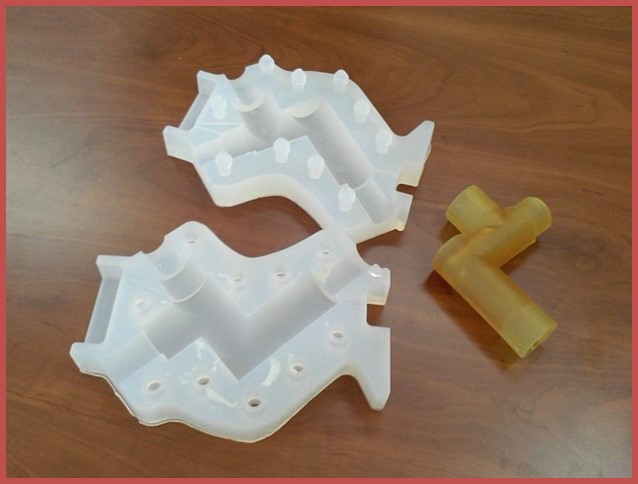

聚氨酯浇注工艺 卸下完成的零件。 仍然存在可以使用数百次的表格。

卸下完成的零件。 仍然存在可以使用数百次的表格。 挑战赛

挑战赛- 民用和军用水声设备的开发,生产,维护和现代化

- 提高创新技术团队的效率和速度

策略策略- 设备功能单元的快速准确原型制作

- 在线组装测试

- 创建注塑模具

结果