使用SLM技术制成的漩涡。 通过此类零件的批量生产,生产准备阶段的减少可以达到50%

使用SLM技术制成的漩涡。 通过此类零件的批量生产,生产准备阶段的减少可以达到50%关于企业可以通过

选择性激光熔化 (SLM)

技术提供的功能和收益的文章很多。 这种创新方法的优势将通过实际示例得到最好的证明,在本文中,我们将基于动力工程领域的项目详细描述添加剂生产的技术链。 德国PRÄWEST公司使用金属3D打印机SLM Solutions制造了涡流,大大提高了固定式燃气轮机中的燃料喷射效率。

SLM技术在旋流器制造中的使用

PRÄWEST选择了SLM技术,以方便生产改进型喷油器。 这种所谓的“旋流器”用于在燃烧室内喷射和均匀分配燃料。 至关重要的是,由于其最佳的分布,确保燃料快速,均匀和完全燃烧。

旋流器由IN 718镍基合金制成,极耐腐蚀。 当使用SLM工艺时,给定材料的典型拉伸强度(Rm)为1230 N /mm²。

在旋流器生产中使用SLM技术可将生产成本降低65%以上

选择性激光熔化过程的各个阶段:如何发生

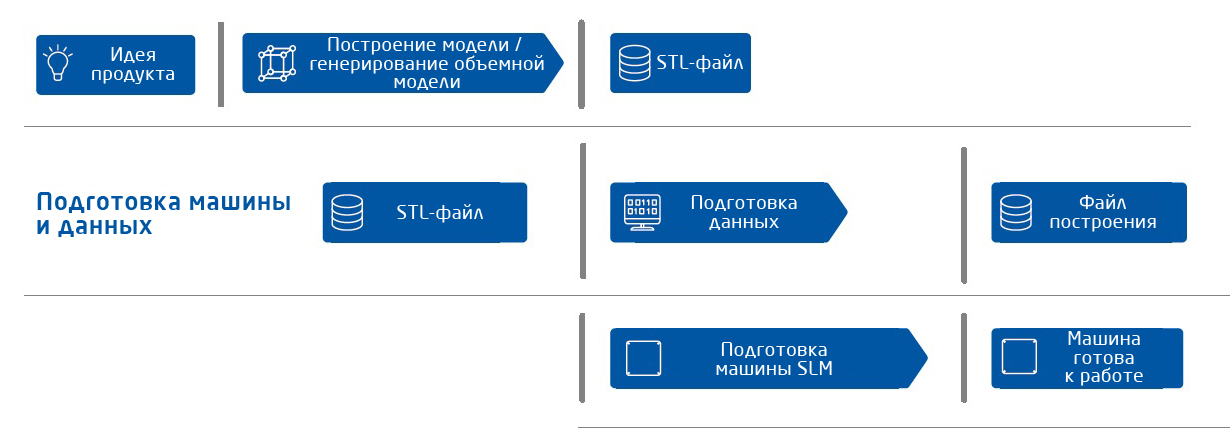

整个制造链可分为三个阶段:准备印刷,主要过程和后处理。

1.准备进行3D打印

每个组件的基础是一个三维CAD模型,该模型是在考虑客户需求和要求的基础上单独创建的。 之后,数据从CAD软件工具传输到

Magics软件 。

在数据准备的下一个阶段,

选择3D打印机和材料,并设置组件在施工平台上的位置。 组件可以彼此相邻放置,彼此内部(插入)或一个在另一个之上(包装)。 改进的产品布局以及同时生产的可能性可以大大降低成本,因为根据组件的不同,您可以大大减少安装时间和辅助程序。

支撑物的产生有助于在选择性激光熔化过程中确保稳定的组件固定和散热。

之后,SLM构建处理器(后处理器)程序会自动或基于设置值生成过程参数,例如曝光矢量,曝光速度,激光辐射功率以及影线之间的距离。 选择的参数确定组件层的厚度,表面的精度和机械性能。 在将组件“切片”为平行于施工平台的单独图层之后,将生成图层数据-此过程称为“阴影”。 层的厚度(通常为30至50微米)会显着影响组件的质量参数,例如尺寸精度和表面质量以及构建的持续时间。 在准备数据的同时,还进行了3D打印机的准备。

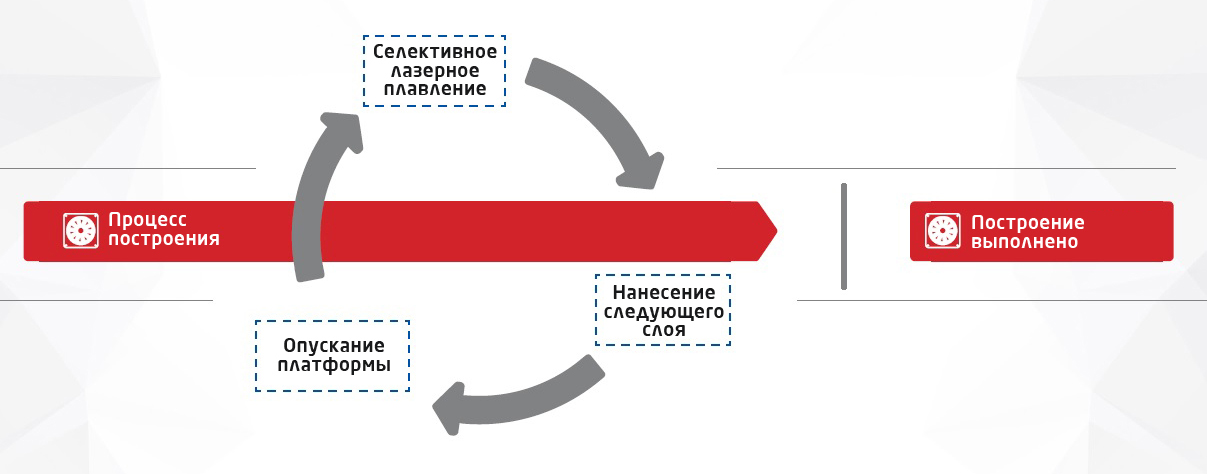

2.主要过程

使用基于Windows的用户界面将构建文件加载到

附加安装中 ,然后逐层构建组件。 构造过程是对粉末层的涂覆和用激光对其进行曝光的操作的循环重复。 粉末颗粒沿着组件的轮廓相互融合,并在初步确定的表面积上相互融合。

然后将带有平台的升降平台降低到一层的厚度,然后再施加另一层

粉末 。 通过将当前层的几何形状与前一层的几何形状连接起来,循环重复执行此一系列操作。 当到达最后一个组件层时,构建会话完成。

3.后处理

未使用的粉末从构建室中取出并过筛,以备重复使用。 从3D打印机上卸下带有组件的平台; 使用真空装置将残留的粉末吸走。 在此阶段,根据组件的要求,可以进行热处理。

将组件与平台分离后

,可手动

移除流道内部的

支撑结构 。 在下一步中,将表面手动研磨到通道中所需的粗糙度。 或者,可以加工表面。

然后,考虑到零件的尺寸公差和所需的最终外部轮廓,进行精加工。 这消除了可能保留在外部电路上的所有支持。 最终的后处理操作是最终的测试。 在此阶段,使用各种测量设备,坐标测量机和

3D扫描仪 ,检查组件是否符合客户图纸和模型中指定的要求。

选择性激光熔化的优势和特点

降低成本

在旋流器生产中使用

SLM技术可将生产成本降低65%以上。 消除了传统工艺的两个阶段,也使制造时间减少了百分之一以上。

功能性

设计产品时自由使用

几何图形是SLM技术的主要功能之一,它可以改善组件的功能。 在此示例中,选择性激光熔化有助于优化漩涡的几何形状。

内部晶格结构和其他通道可实现功能优化和集成。 得益于晶格结构,可以减少组件的质量,同时减少必要的材料和资源。

实效

进行设计更改时,最广泛的可能性也使您可以集成新功能。 在该示例中,提高了燃气轮机系统的效率。 因此,SLM技术的高度灵活性有助于提高组件效率。 没有附件的生产可以使您以较低的成本和较短的制造时间进行结构更改。 因此,选择性激光熔化的过程非常适合批量生产和批量生产。

柔韧性

SLM技术可以进行由于技术或经济原因使用传统生产方法无法进行的设计更改。 在选择性激光熔化的过程链中,这些更改所需的时间和金钱更少,这使得灵活的修改更加经济和高效。

节省时间

SLM技术的主要优势之一是通过使用一种工艺来整合生产,从而减少了制造时间,从而无需进行固定零件和设置等额外步骤。 通过

批量生产,预生产阶段

的减少可以达到50%。 实际上也消除了另一种辅助生产过程-数据准备,这需要大量的时间和金钱。

威望:70年的成功

威望:70年的成功PRÄWEST:使用添加剂技术的竞争制造商

PRÄWEST成立于1945年,经过多年的发展,现已成为一家充满活力和创新的企业。 该公司从事

航空航天和涡轮机械行业的合同制造,最终开始专注于复杂部件设计的改进。 其最先进的设备包括用于铣削,车削和磨削的工具,包括130台CNC铣床和24台机器人。

PRÄWEST一直在不断投资新技术以满足其客户的需求,而她感兴趣的领域之一是复杂零件的同时五轴加工。 这些系统允许在五个轴上加工直径最大为2500 mm,重量最大为15公吨的组件。

PRÄWEST的首要任务之一是提供高水平的客户服务。 公司高素质的服务人员提供不间断的全天候支持,解决了客户遇到的各种问题。 公司的成功主要基于与客户和供应商建立长期信任关系,并努力将PRÄWEST一词与最高服务水平联系起来。

SLM解决方案提供的材料