EDAG,Voestalpine和Simufact利用增材

制造的潜力开发了LightHinge +发动机罩环。 这些组件是在奥

钢联增材制造中心使用带有两个激光的

SLM 280金属3D打印机 (选择性激光熔化技术)制造的。 结果:减轻了重量,节省了材料并实现了功能集成。

现状与任务

由于严格的安全和功能要求,用于发动机罩的主动铰链系统非常复杂。 在涉及行人的交通事故中,他们通过升高发动机罩来增加碰撞物体与刚性发动机组件之间的距离。 烟火致动器瞬间动作并抬起引擎盖。

每年的批量生产超过3万个,这种环系统可以通过冲压,

铸造或压制来制造。 由于复杂的运动学,需要大量的单个零件(每辆车约40个零件)以及高昂的组装和制造成本。 在由金属薄板制造有源环时,每个环重约1,500 g,这导致

汽车的重量很大。

与金属板的原始设计相比,SLM技术使产品的重量减少了52%,部件数量减少了68%

同时,现有的经济限制不允许使用大规模生产技术来支付小规模生产的成本,小规模生产每年需要80至3万台。 此外,就

跑车而言,汽车的设计以及在其前部缺乏组装空间通常排除了用钣金制造主动发动机罩环的可能性。

旨在最小化小批量生产中的投资的变通办法通常会带来与适应活动回路的批量生产过程有关的包装和设计问题。 因此,EDAG,奥钢联增材制造中心和Simufact的联合项目旨在利用增材制造的潜力来解决这些问题。

解决方案:3D金属打印

设计方案从一开始就对引擎盖环提出了很高的要求:必须以最大的

减轻重量来满足对强度和刚度的要求。 执行功能集成并相应减少组件数量也很重要。

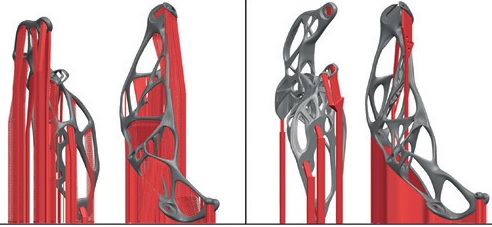

首先,进行了拓扑优化,其中包括根据实际载荷计算最低材料要求。 由于此过程而获得的复杂几何形状通常只能使用使用多个支撑件的

激光熔化技术来实现。 在LightHinge +项目中,随后移除的支撑物的份额约为熔融材料总体积的50%。 在联合工作过程中,这一数字先后降低到30%,然后降低到18%。 这消除了加工操作的重要部分,并确保了材料使用的高效率。

尽管

拓扑优化需要重大的设计更改以减少后处理,但最终结果通过使用

仿生原理使重量比原始钣金结构减少了52%。

以加法方式创建的发动机罩环(左),由钣金材料制成(右)/ Photo EDAG

以加法方式创建的发动机罩环(左),由钣金材料制成(右)/ Photo EDAG 减少支撑物的数量,将支撑物在材料体积中的份额从50%以上(左)减少到30%以下/ Photo EDAG功能整合

减少支撑物的数量,将支撑物在材料体积中的份额从50%以上(左)减少到30%以下/ Photo EDAG功能整合此循环还需要配备自动引擎盖打开功能。 增材制造所提供的设计自由度使EDAG工程师能够开发具有预定断点的复杂设计。 此外,还可以将气弹簧连接点,雨刮器管座和肩螺钉集成到回路中。 与原始钣金零件相比,这种功能集成使部件数量减少了68%,从而大大降低了结构的初始质量。 在这种集成设计中,该铰链可以安装在运动和其他对运行有较高要求的汽车的有限空间中。

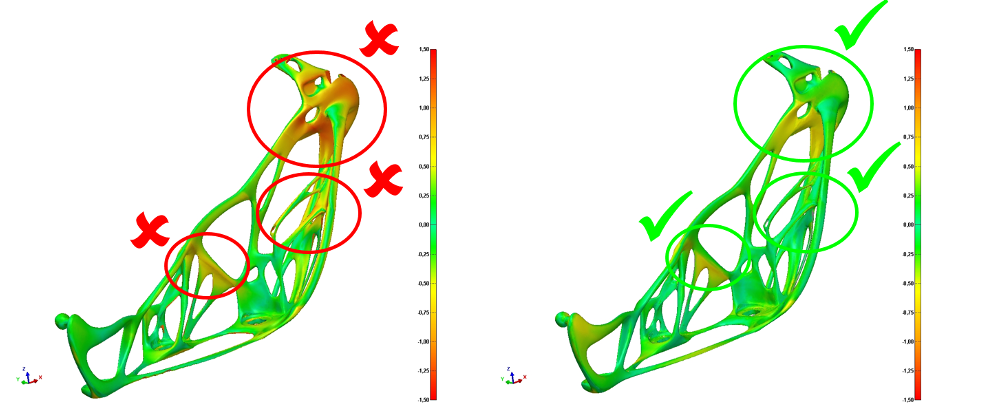

Simufact添加剂软件 下部变形补偿前后的状态比较:相对于CAD模型的变形(左); 根据仿真结果补偿元件的变形(右)/ Photo Simufact

下部变形补偿前后的状态比较:相对于CAD模型的变形(左); 根据仿真结果补偿元件的变形(右)/ Photo Simufact在增材制造过程中,由于快速加热和冷却,集中的热量输入会导致变形和出现内部应力。 如测量结果所示,如果没有变形补偿,则可能导致回路尺寸与CAD模型产生1-2 mm的偏差。 因此,以加法方式开发和生产零件的重要中间步骤是模拟真实的

激光熔化过程 。 为此,我们使用了专门为增材制造开发的Simufact Additive软件。 该软件可让您模拟3D打印过程和后续处理步骤,预测变形和内部应力的出现。

对施工过程进行建模在改善设计,提高安全性以及优化累加环的变形方面发挥了关键作用。 使用Simufact Additive软件可以将引擎盖环整体变形减少约80%。 由于所生产的组件从第一批起就处于要求的公差范围内,因此还可以无需进行昂贵且费时的生产测试。

项目参与者

LightHinge +项目在“ B2B成就-汽车技术”类别中获得了2018年德国德国创新奖金奖。

LightHinge +项目在“ B2B成就-汽车技术”类别中获得了2018年德国德国创新奖金奖。LightHinge +是三个公司的联合项目。

- EDAG Engineering GmbH是为全球汽车行业提供工程服务的独立提供商。 作为技术和创新的领导者,EDAG还领导了他创建的许多创新中心,这些中心为汽车行业开发创新技术 :轻型结构,电动汽车,汽车信息技术,集成安全解决方案和新制造技术。

- Voestalpine GmbH增材制造中心隶属于Voestalpine集团公司,该集团是技术和制造工具的全球领导者,在材料和加工工艺方面拥有独特的经验组合。 2016年,杜塞尔多夫的Voestalpine集团开设了一个新的研究中心,用于航空和航天工业,汽车,工具制造等金属零件的3D打印。

- Simufact Engineering是一家国际软件公司,总部位于德国汉堡。 开发用于使用流程建模设计和优化生产流程的软件解决方案。 基于Simufact的仿真解决方案,建立了许多知名公司的开发,设计和生产部门的工作。

摘要:简要

- 严格的安全要求和复杂的结构-与原始钣金结构相比, 重量减轻了 52%。

- 功能集成确保与原始零件相比,零件数量减少了68%。

- 零件开发的整体方法,考虑了增材制造的整个过程链。

- 最大程度地减少支撑件数量,从而减少材料消耗和必要的后处理过程数量。

SLM解决方案提供的材料