这是有关物理产品开发的四篇文章中的第三篇。 如果您错过了第1部分:形成想法 ,或第2部分:设计 ,则值得阅读。 您很快就可以继续进行第4部分:验证。 作者:本·爱因斯坦(Ben Einstein)。 原始翻译由FABINKA fablab和HAND项目的团队完成。第3部分:设计

设计阶段的每个步骤(技术要求的开发,功能原型的创建,固件/软件的编程)都是必需的,以确保产品可靠地运行并且其生产成本达到最佳。 工程开发过程的结果是一个可以正常运行的原型,但是还没有良好的用户特性(UX),并且在外观上不太高贵。 工程和产品设计几乎总是并存的。

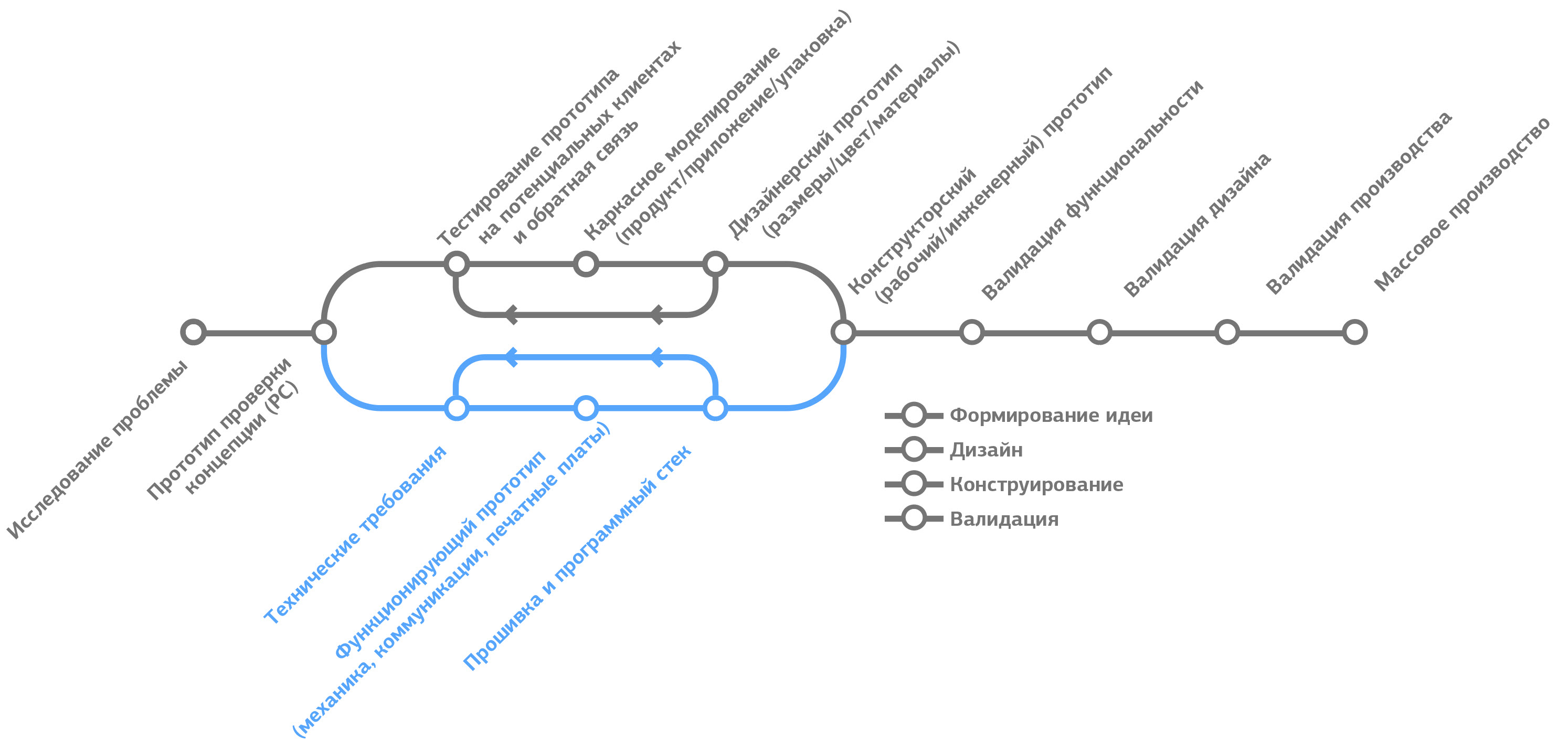

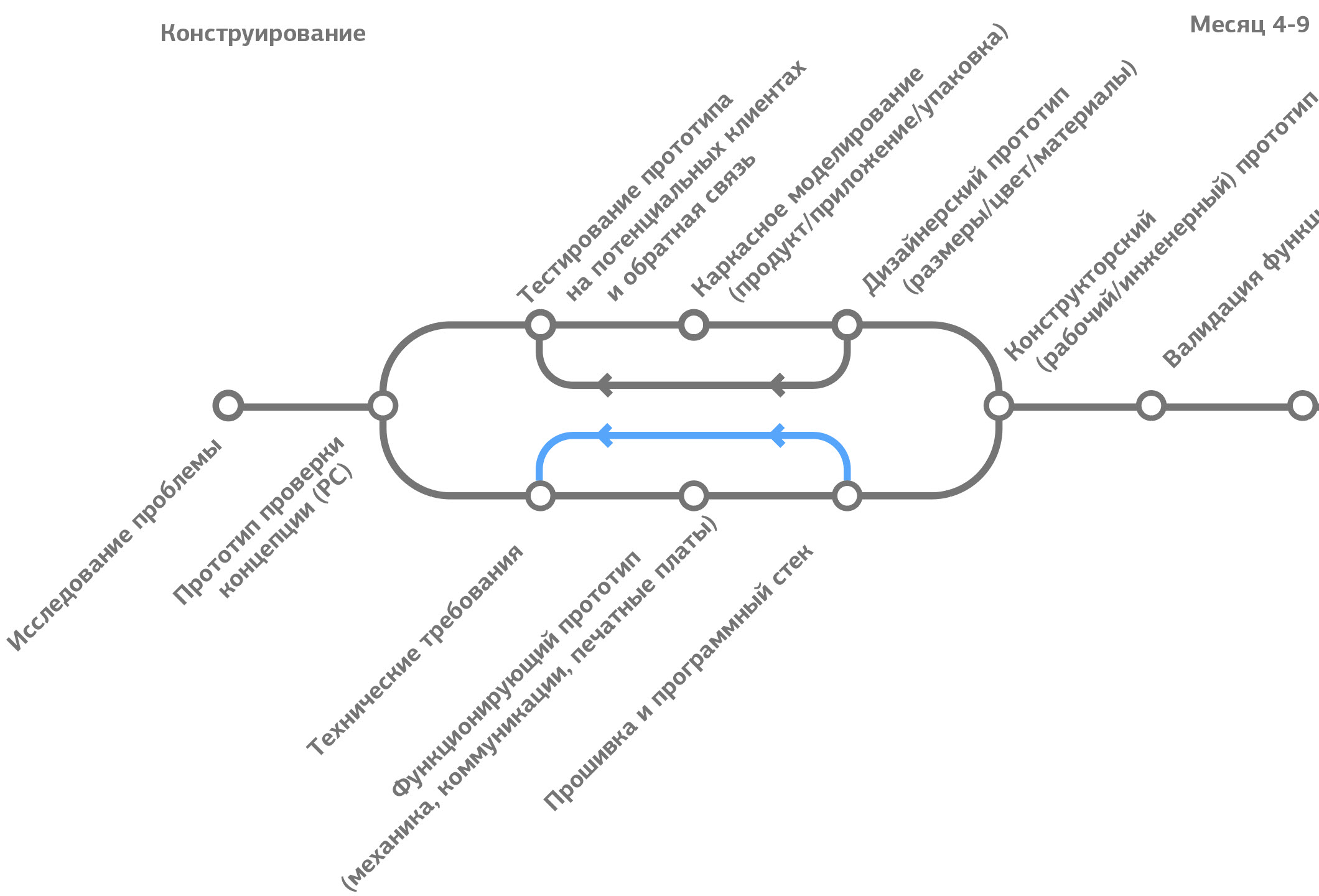

图3.1产品设计步骤

图3.1产品设计步骤技术指标

设计良好的产品的最好指标之一是技术文档的详细信息。

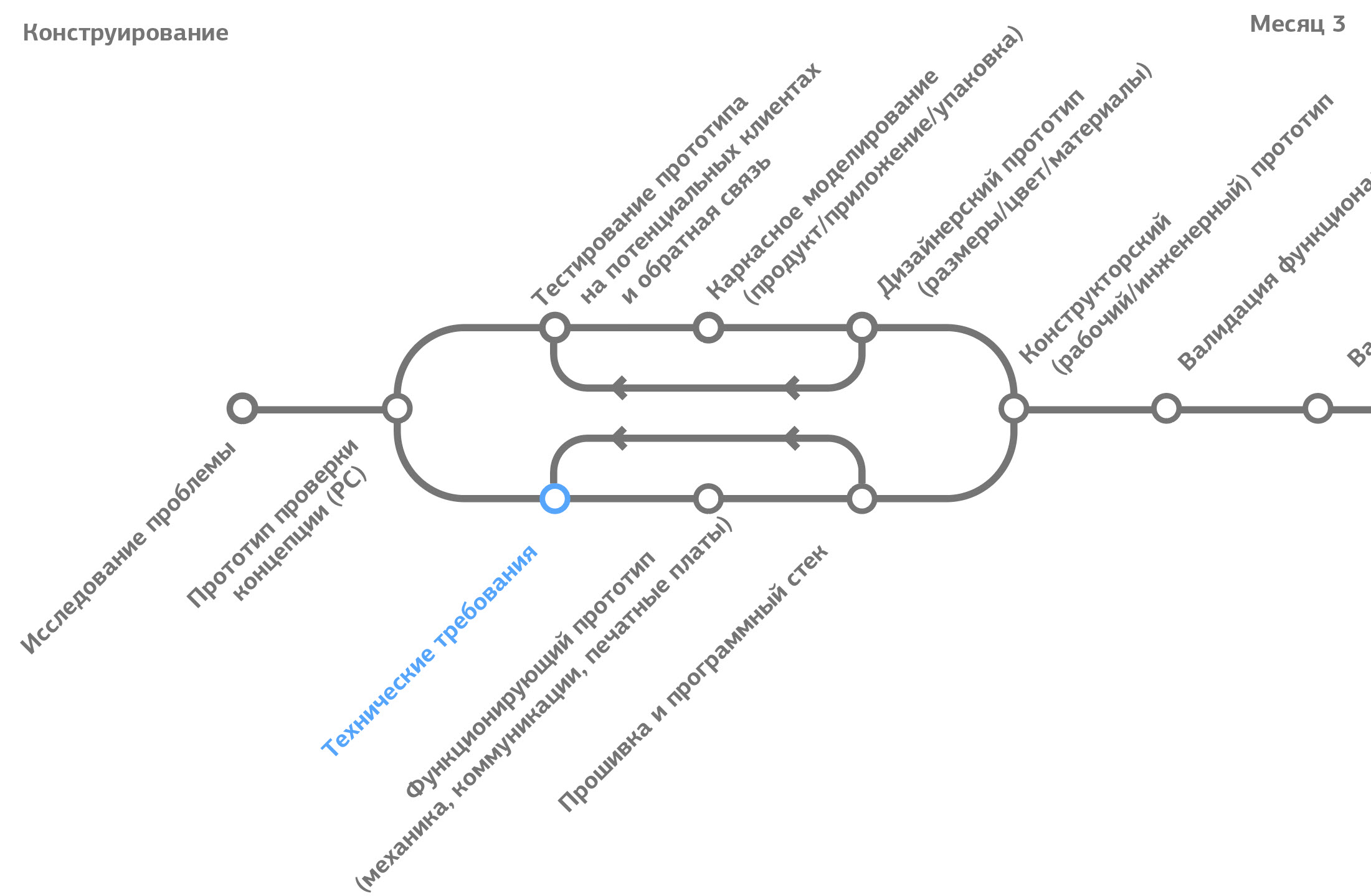

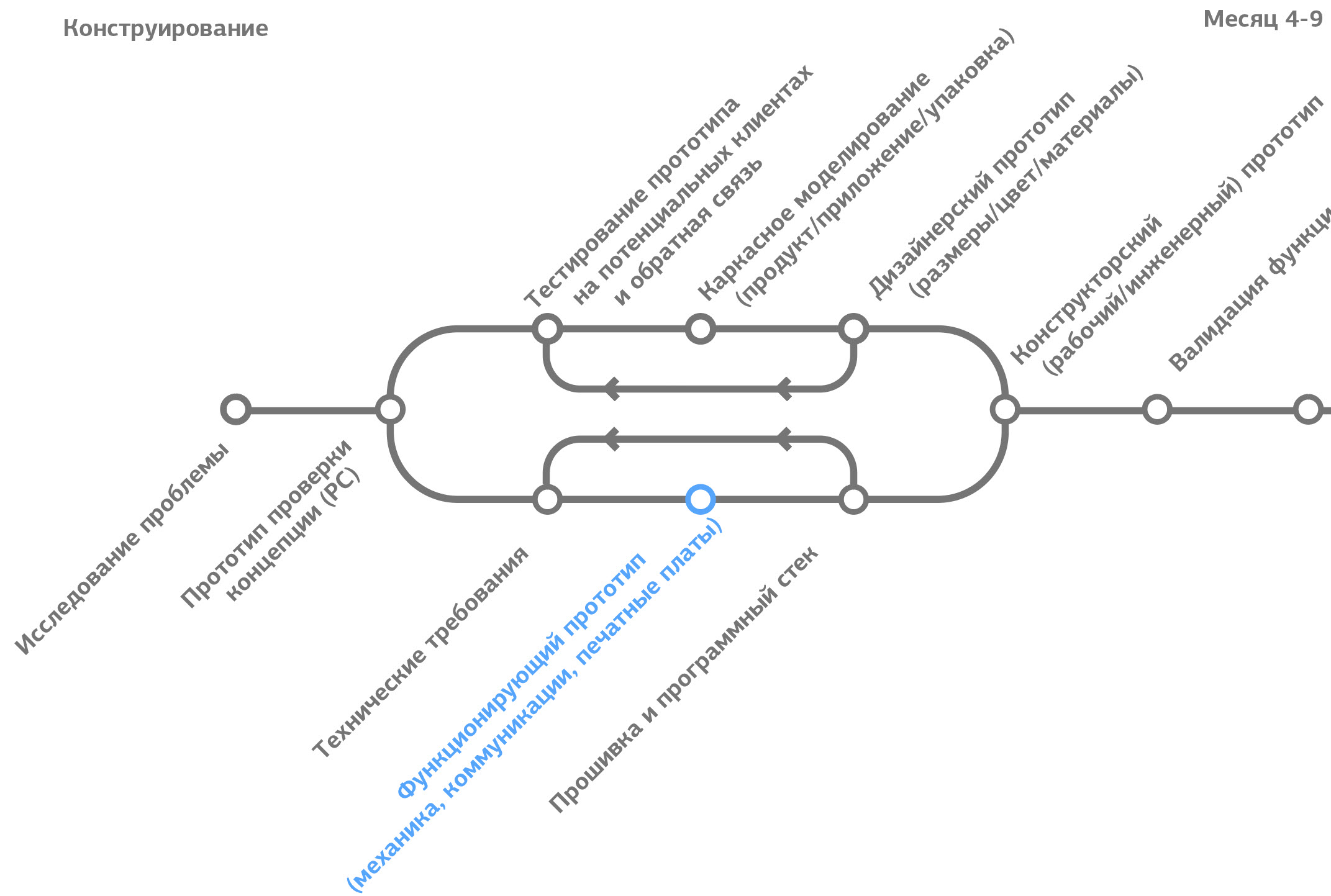

图3.2产品开发周期中技术要求的形成位置

图3.2产品开发周期中技术要求的形成位置产品规格(“规格”)是创建

任何物理产品时的关键文档。 尽管许多初创企业认为任何类型的文档都是不必要且昂贵的,但我看到公司由于没有仔细考虑技术要求而蒙受了数月的损失和数万美元的损失。

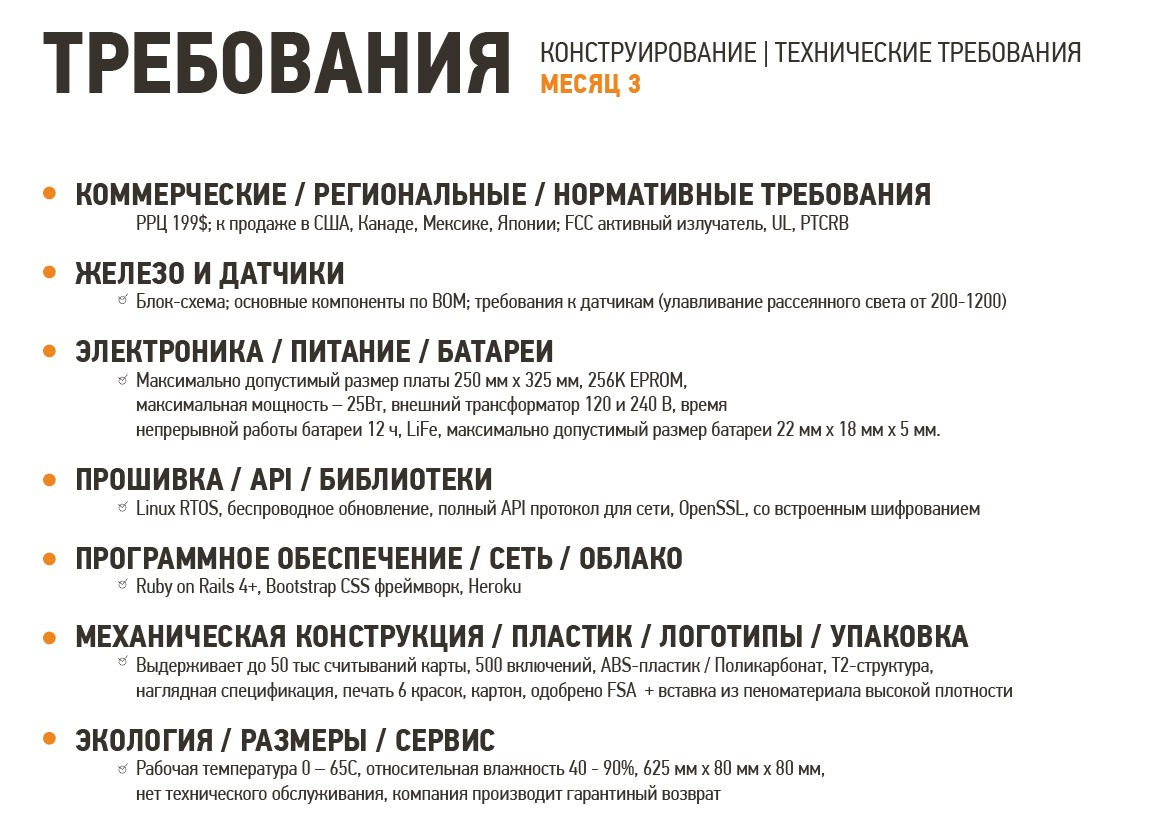

图3.3技术要求类别

图3.3技术要求类别可以通过七个主要领域来确定大多数产品的要求:

- 商业和法规 -销售国家和建议零售价(RRP,MSRP,制造商的建议零售价),法规要求,可接受的利润结构,产品更新时间表(寿命终止,寿命终止,停产)

- 硬件和传感器 -硬件系统的完整示意图,根据规格(BOM,物料清单)的主要组件列表,传感器要求

- 电子产品 -电路板尺寸(PCB,印刷电路板),内存尺寸,处理器和通信要求,尺寸/寿命/电池的化学成分

- 固件和库 - 固件使用的操作系统或嵌入式环境,API规范,对外部库的要求

- 软件和网络 -软件堆栈和开发环境,服务器基础结构要求,SCM计划(软件配置管理),错误处理

- 耐用性和包装 - 使用寿命 ,各种子系统的耐用性要求,包装要求

- 生态和运行 -运行温度和湿度,运行可靠性,设置和公差,退货/更换过程要求,客户支持和备件要求的说明

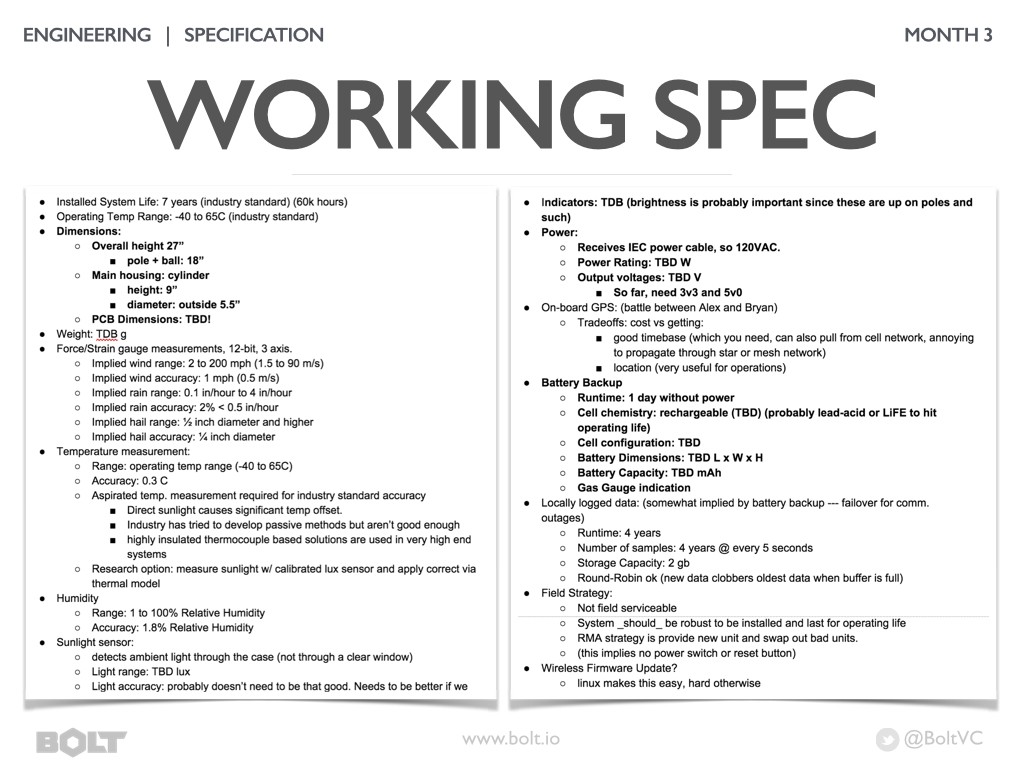

图3.4。形成的技术要求示例

图3.4。形成的技术要求示例许多大公司都依赖大量的文档。 通常,这些山脉的文件都经过反复认证,并充满了所有可能的详细信息的表格。 尽管对于某些类型的产品这是必需的,但对于大多数快速灵活的公司来说,这种方法是不切实际的。

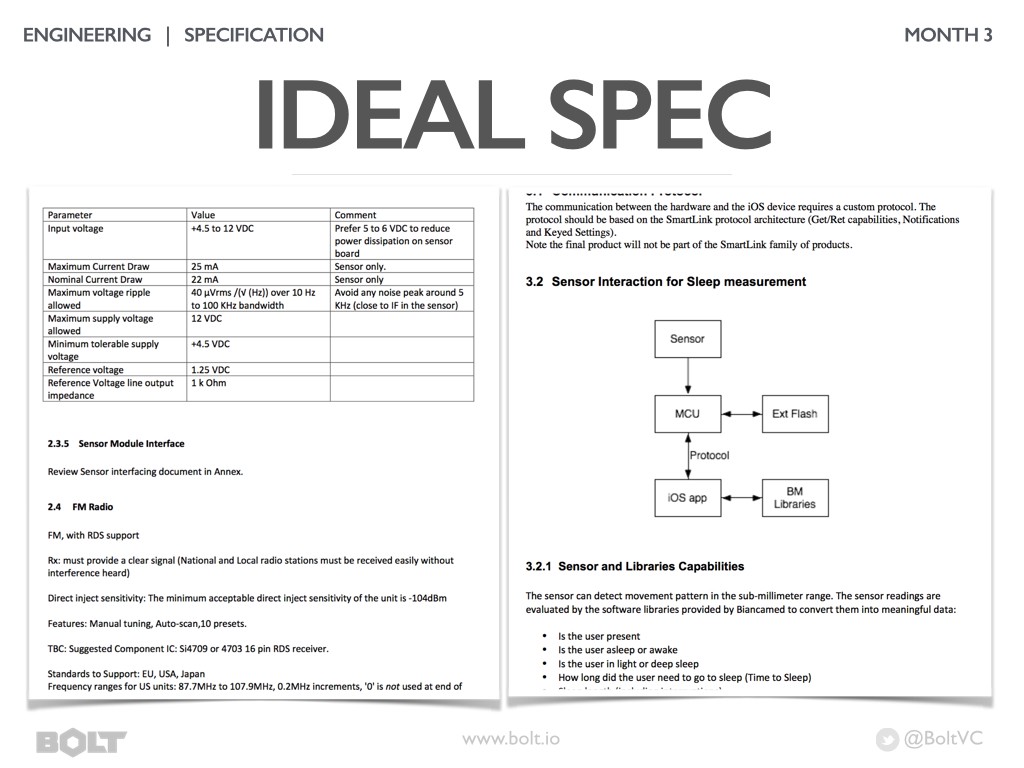

图3.5技术要求的工作规范示例

图3.5技术要求的工作规范示例我发现依靠有效的规范会更有效率。 此类文档通常是在线共享的(例如,在Google云端硬盘中),并分解为几组需求。 许多公司在不断完善对产品要求的理解时,会不断更新本文档。 考虑一下产品的所有可能要求,并标记出您尚不知道但必须找出来的要求(以粗体显示并带有“指明”的注释),这是一个好主意。

功能原型

当您在工作规范中输入足够的信息时,将是时候用技术解决方案来满足每个要求。 为此,创建了一个外观可能与产品不同的原型,但该原型可作为产品工作并满足每个规格要求。

图3.6在产品开发周期中创建功能原型的位置

图3.6在产品开发周期中创建功能原型的位置创建了功能正常的原型,以回答在开发技术要求时出现的许多问题:基本功能,组件选择,印刷电路板,力学,产品“感觉”和组装。

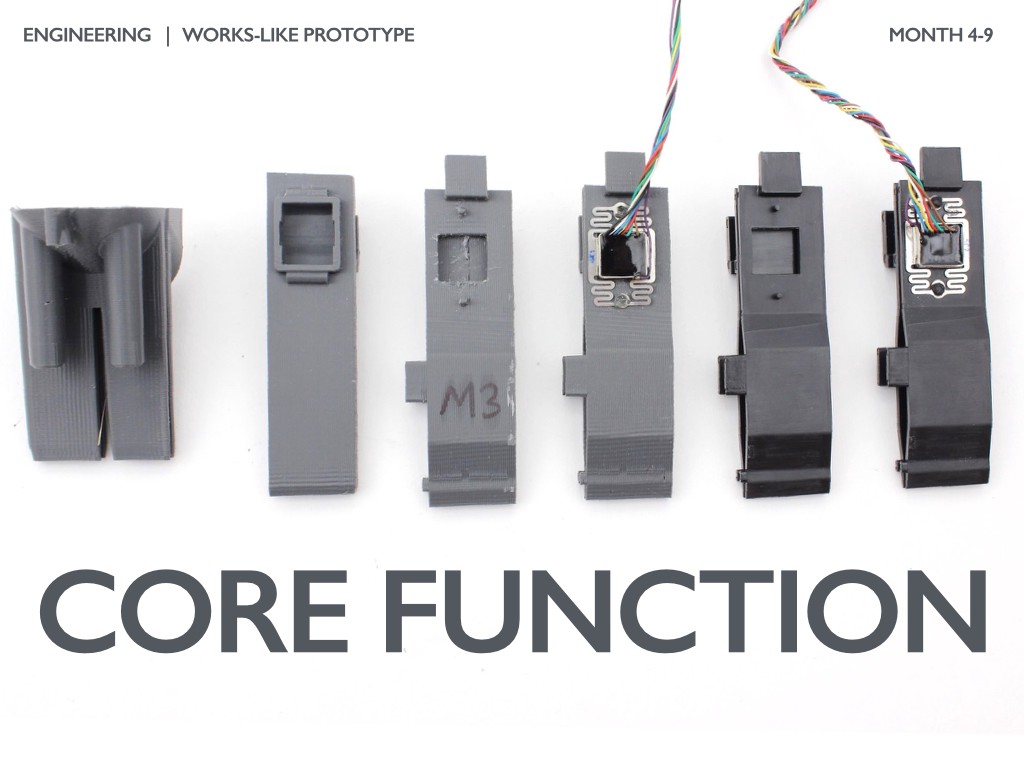

图3.7。提供基本功能的支架设计迭代

图3.7。提供基本功能的支架设计迭代大多数产品具有“核心功能”,这对产品的性能至关重要。 对于DipJar,它正在读取卡并进行交易。 在上面的照片中,您可以看到读卡器支架的设计如何变化以及在开发过程中测试了哪些设计选项:(从左到右)从3D打印机上打印的最粗糙的支架到使用模具创建的原型。 在确定最佳安装方法以更稳定地读取卡磁条之后,还更改了读取头。

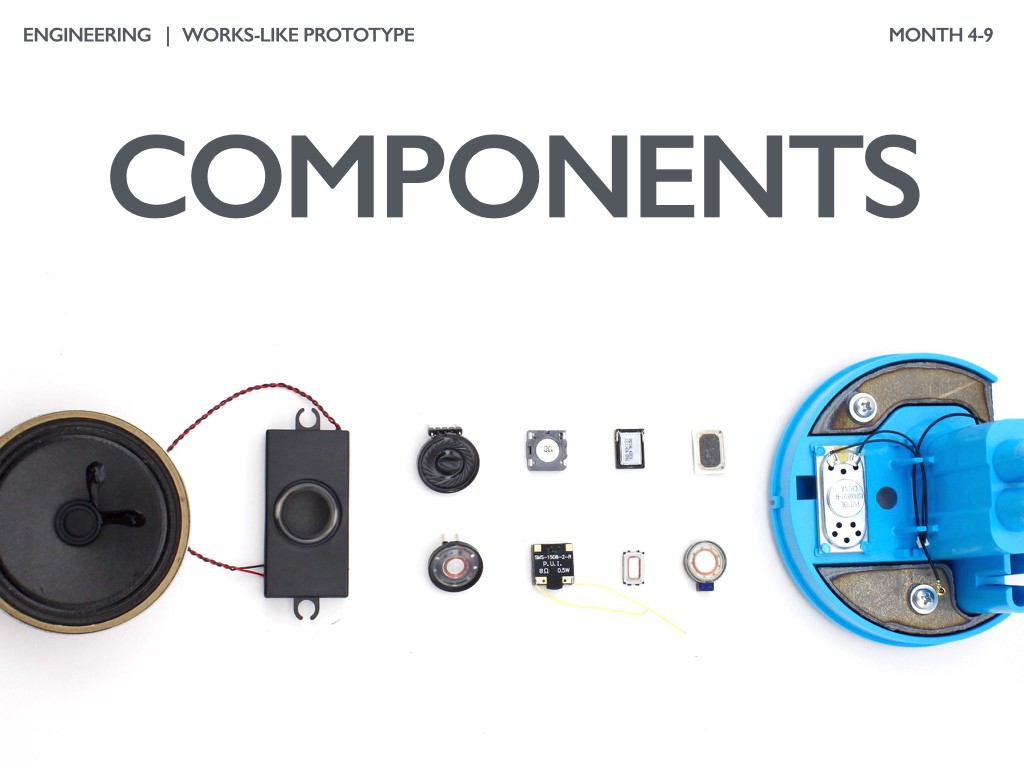

图3.8组件选择:扬声器选择示例

图3.8组件选择:扬声器选择示例组件的选择可能需要数月的选择和鉴定(测试)才能确保它们满足功能和可靠性的要求。 在上面的照片中,DipJar测试了多个扬声器模块,以优化价格,声音质量,可靠性和可用性/交付速度的组合。

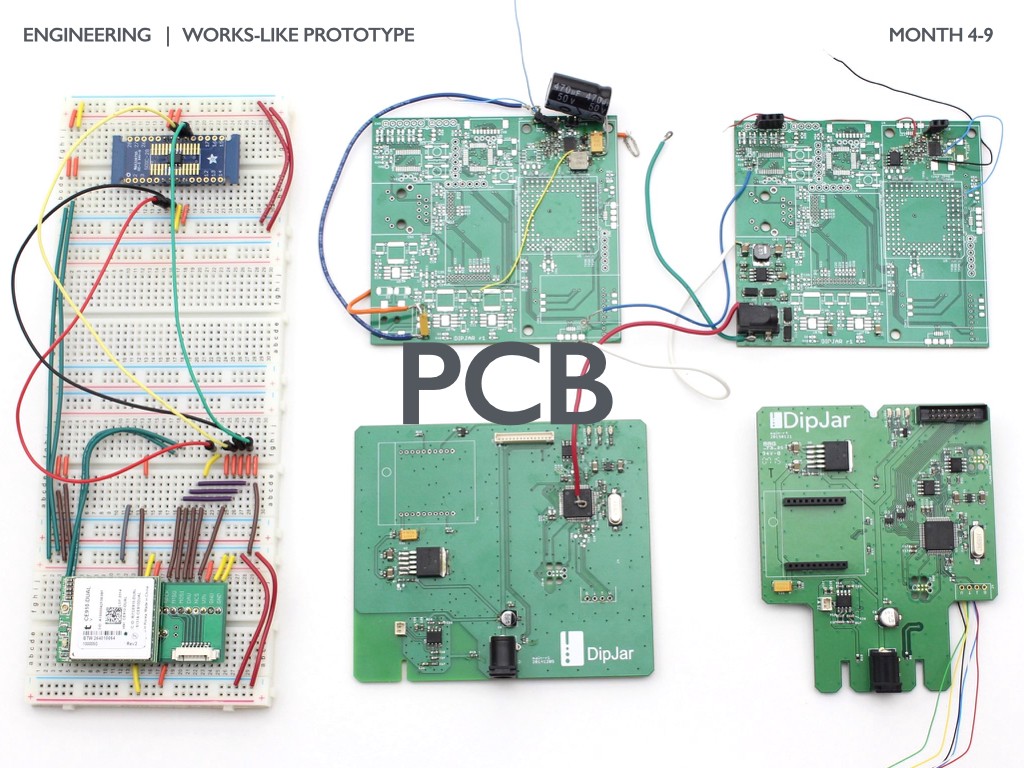

图3.9 DipJar电路板的演变

图3.9 DipJar电路板的演变如果您的产品具有印刷电路板,则在投入批量生产之前,大约需要进行5-10处改进。 电路板的开发过程从选择组件开始,然后-面包板设计(面包板,左),然后-创建一系列工厂板。 DipJar主控板经过了6次迭代,然后才由合同制造商(CM,合同制造)首次投入生产。

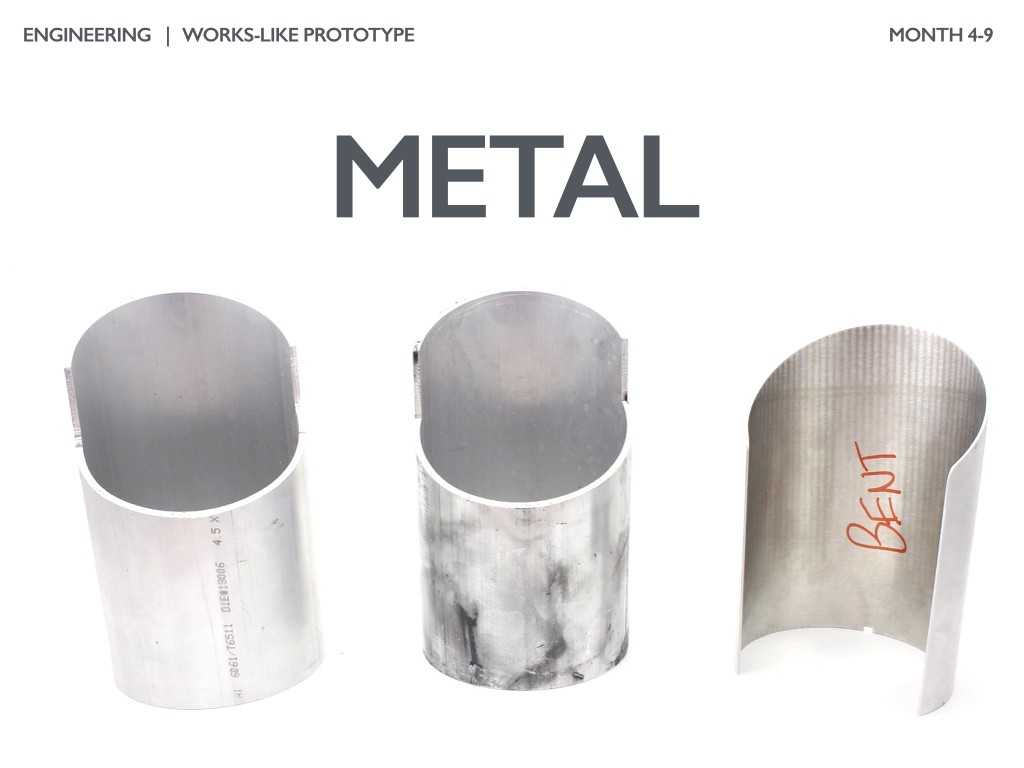

图3.10使用DipJar外壳

图3.10使用DipJar外壳所有组件和电路板都必须受到保护。 如果使用金属,使用金属通常需要较长的开发周期。 因此,外部DipJar案件花费了几个月的时间。

图3.11 DipJar塑料零件

图3.11 DipJar塑料零件我使用的几乎所有产品都至少具有一个塑料部件。 模制塑料零件通常需要8-12周的开发和调试时间,因此您需要尽快开发其设计和构造。 DipJar的顶部面板已从左侧的非常困难的位置更改为右侧的最终版本。 优化了许多参数:先前的设计,壁厚,周长,紧固件的凸台,散热器,光学元件,加工纹理,结构强度。

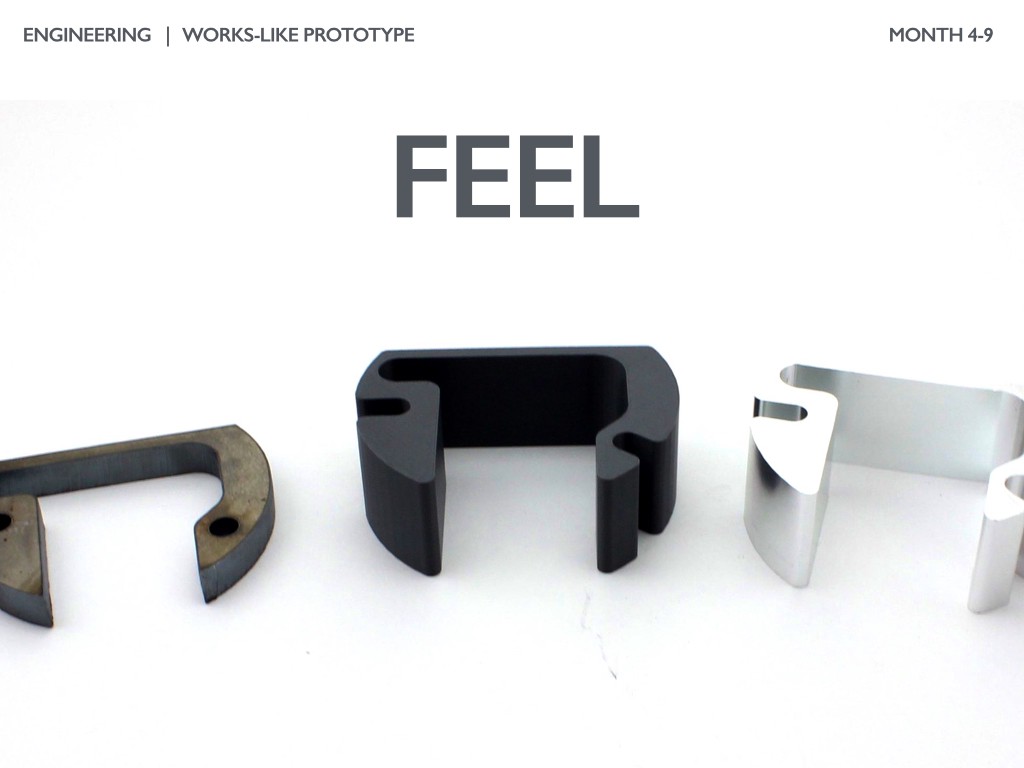

图3.12增重剂可营造产品感觉

图3.12增重剂可营造产品感觉产品的“感觉”也很重要。 许多产品使用内部砝码或加厚墙壁来产生与视觉效果相称的触感。 DipJar具有相对较高的重心,因此其基座使用激光切割的钢制配重进行了称重。 在第二批中,为降低成本,用铝代替了钢制配重。

图3.13组装

图3.13组装在选择每个组件,设计塑料零件并修改电路板之后,评估产品集合非常重要。 在功能原型的早期阶段,对产品是否组装的问题的答案就足够了。 产品离批量生产越近,集中精力于组装中可能出现的错误以及优化生产成本和时间就越重要。 装配设计还包括电缆管理计划,粘合剂,紧固件的选择,找平和定位元件,间隙和零件可及性。

固件和软件(固件和软件)

Bolt投资的几乎所有产品都具有固件和软件。 不幸的是,由于软件取决于产品硬件的操作,因此通常应在创建原型后完成这项工作。

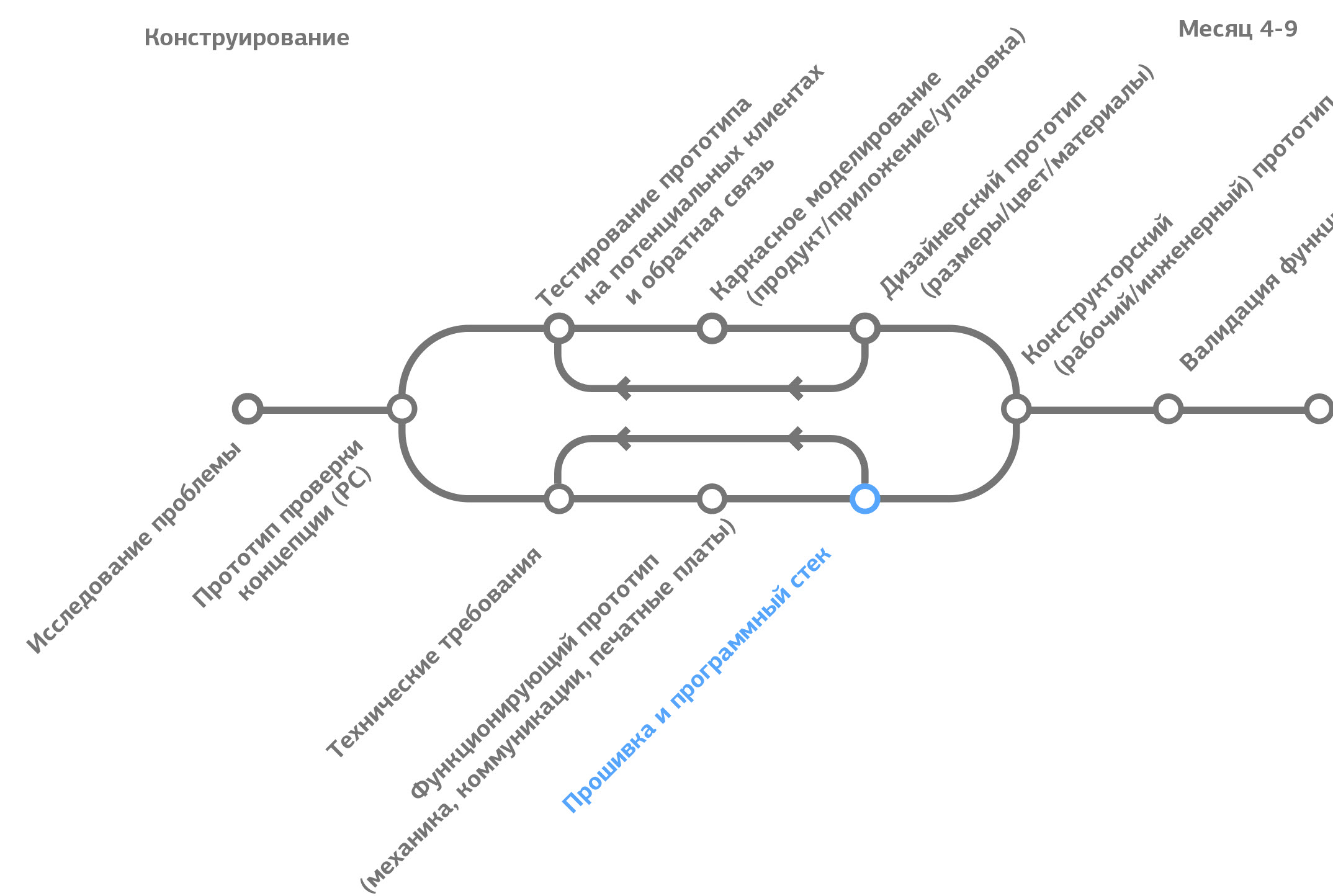

图3.14固件和软件开发在产品开发周期中的位置

图3.14固件和软件开发在产品开发周期中的位置电气工程师和嵌入式系统专家在开发固件时会使用各种开发方法和序列。 最常见的自下而上方法。

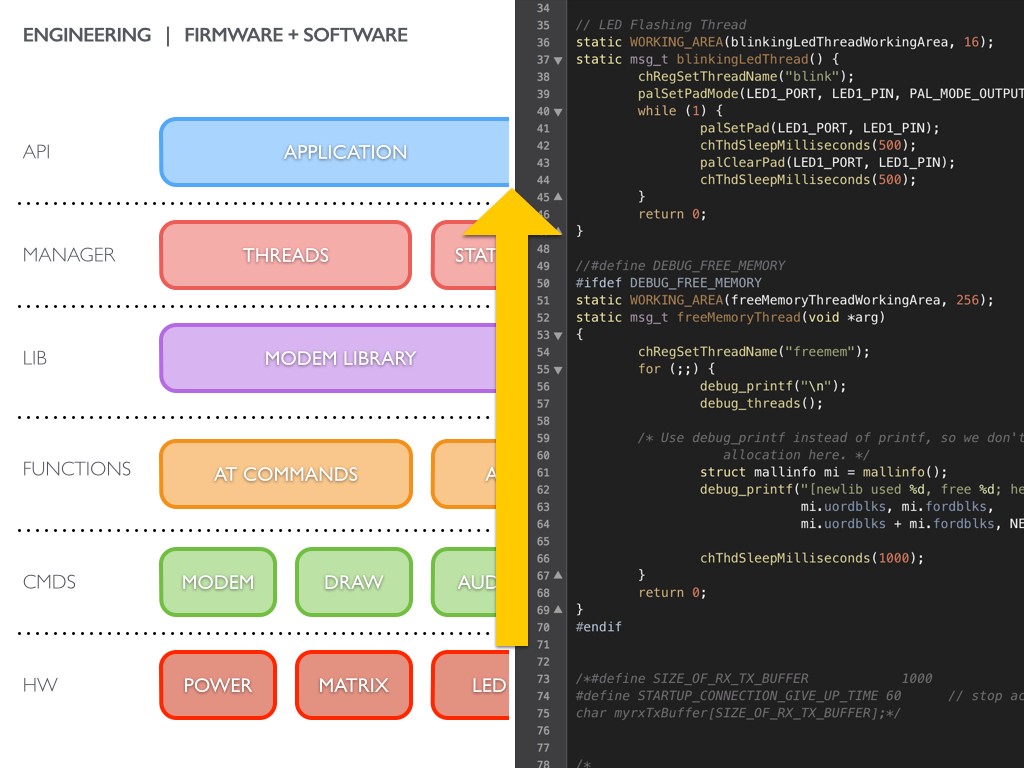

图3.15固件和软件

图3.15固件和软件该过程从最低级别(硬件)开始,然后扩展到Web软件:

1.

硬件测试 -创建基本功能以验证电路板和电路的正确运行。 为了找到第一个修订版的主要问题,使用了固件上载,周期性供电,LED闪烁,通信工具的供电等。

2.

命令 -检查所有数字组件(I2C,SPI,USB,串行总线等),这是主要功能测试,可确保组件给出正确的响应。

3.

功能 -将每组命令和逻辑序列打包到用户定义的功能中。 对于DipJar,主要功能是输入美元金额并将其显示在LED矩阵上。

4.

库 -在一起且相互依赖的功能组的开发。 例如,所有显示功能或所有调制解调器功能。

5.

控制单元 -许多产品使用多线程数据,并且可能难以实现每个流的可靠操作。 DipJar应该在几秒钟内读完一张信用卡,也就是说,它具有一串蜂窝数据以及一串数据管理矩阵显示和音频反馈。

6.

API /网络 -具有各种Web服务的专用通信功能。 许多产品都有双向通信:设备与服务器通信时,服务器与设备通信。 构建有组织的,合理的API可以确保通信的有效性和稳定性。

图3.16迭代:处理错误并修复错误

图3.16迭代:处理错误并修复错误通常,在首次组装可工作的原型后,就会确定出很多缺陷。 有时规范的要求不完整/不正确,或者组件可能不符合规范的要求。 在进入最终开发阶段之前,通常会创建3-4个全功能原型。

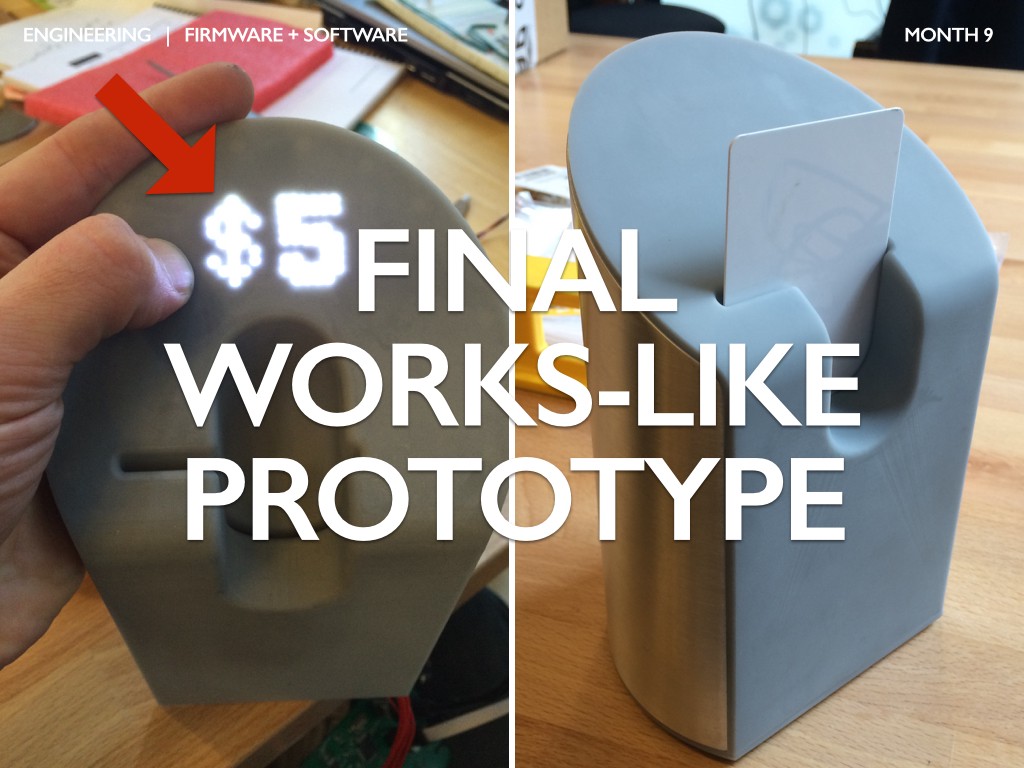

图3.17最终运行的原型

图3.17最终运行的原型作为工作的结果,原型应确认可靠产品的批量生产的可行性。 在上面的照片中-最终的工作原型仍未完成(红色箭头表示模糊的LED,灰色塑料,金属外壳上的接缝太大),但是该产品已经连接到蜂窝网络,并且具有可用于该卡的可靠API。

当工作原型满足所有规格时,就可以开始生产了。 转至第4部分:验证

这是有关物理产品开发的四篇文章中的第三篇。 如果您错过了第1部分:形成想法 ,或第2部分:设计 ,则值得阅读。 您很快就可以继续进行第4部分:验证。 作者:本·爱因斯坦(Ben Einstein)。 Twitter 原始 媒体,由FABINKA fablab和RUKI项目的团队翻译。