很久很久以前 在遥远的星系中 我写了一篇关于德州仪器(TI)专用Piccolo控制器的简短文章 ,该控制器旨在控制电源转换器和电驱动器。 这些控制器在许多任务中都是非常强大的开发工具,我想针对它们编写其他内容……简单而有用。

最近,我很困惑地开发出用于电机控制的控制器,因此,形成了本文的主题-今天,我将讨论形成用于电机控制的三相PWM的过程,并说明TMS320F28与其他控制器(例如STM32F334,STM32G484,XMC4200等)之间的有益区别。

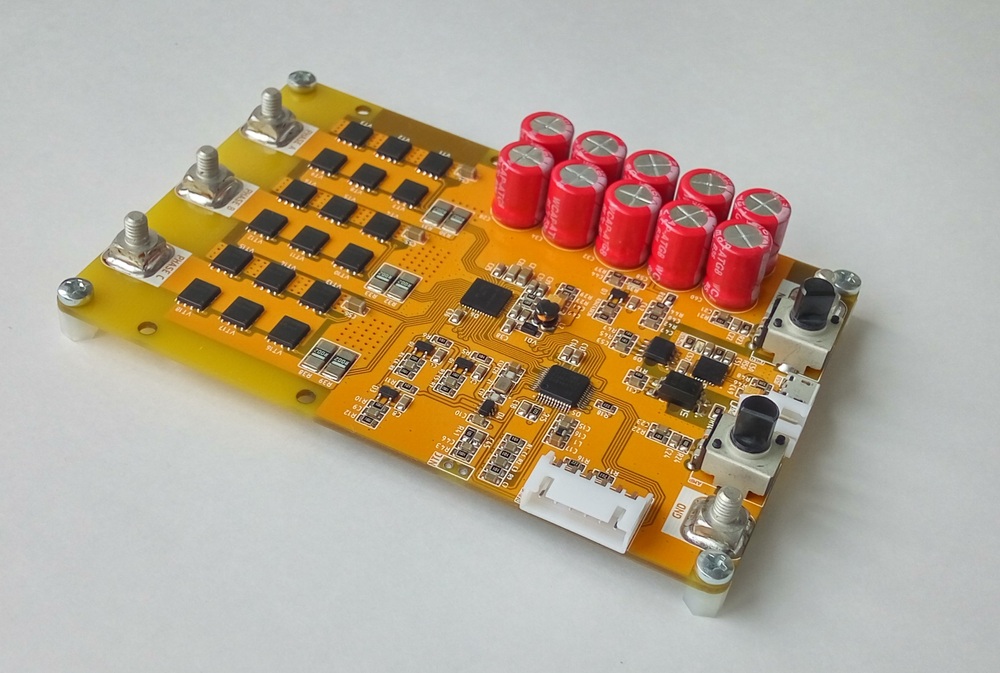

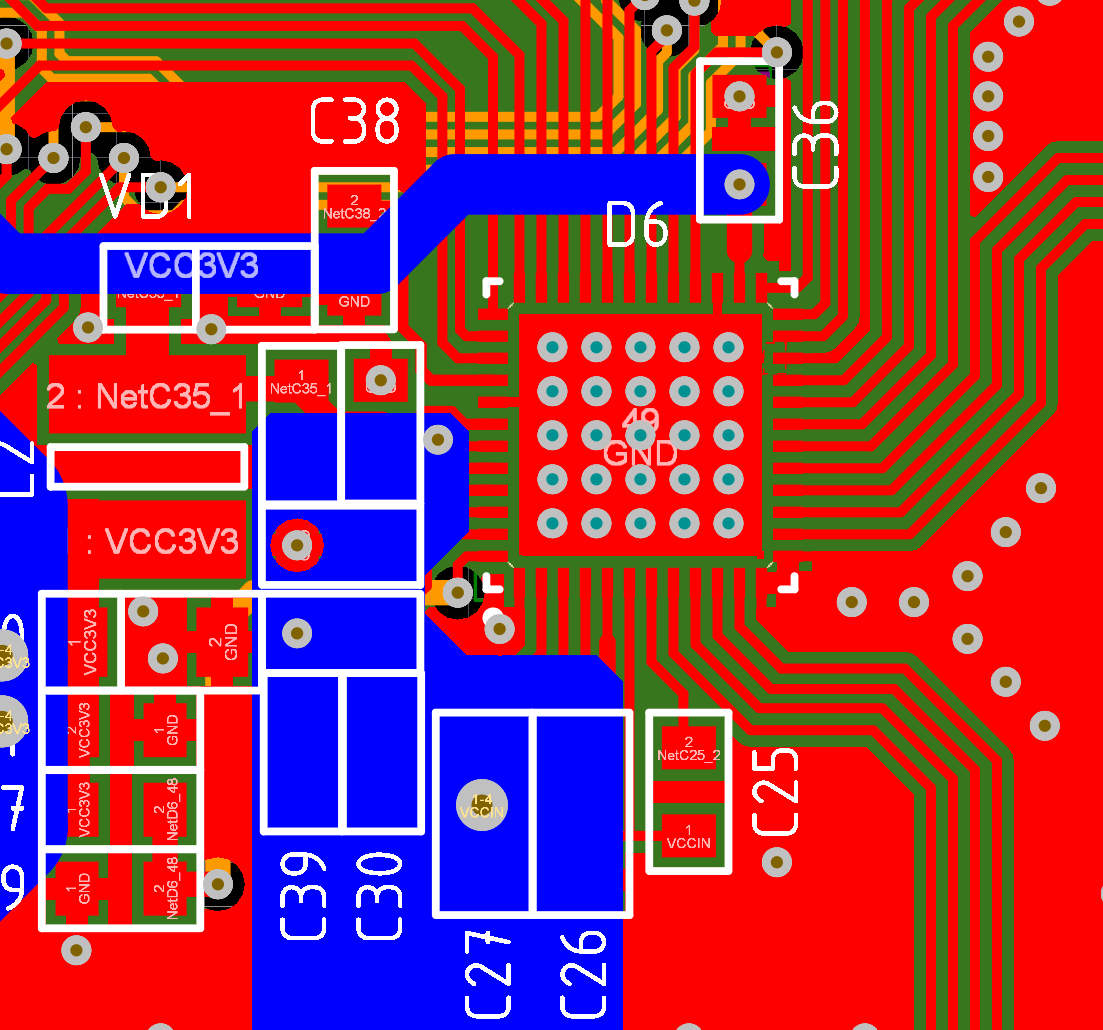

作为一个立场,我将使用正在开发的控制器,las,我无法详细讨论熨斗部件。 但是,如果我说控制器是基于TMS320F28027 + DRV8353RSRGZT捆绑包构建的,那么您可以查看驱动器数据手册并查看常规电路概念,并且在此模块上进行调试,并且参考设计已经开放。

原则上,在相同类型的电路上,可以控制“消耗”电压水平和普通三相的BLDC电机,这些电机已经需要正弦输出。 我将显示两个选项,因为 通向正弦的路径是通过电压电平的形成。

关于铁的一点

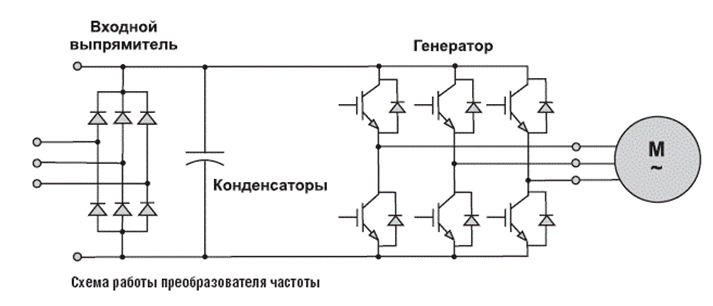

从理论上说,驱动器的动力部分由3个半桥转换器组成,可能所有的变桨器和用于控制所有直升机中的BLDC引擎的控制器都以类似的方式制造:

一个区别-我没有输入整流器,因为 控制器最初由恒定电压供电。 在我的案例中,电源是一个18650电池形式的锂离子电池组件,使用的DRV8353RSRGZT驱动器仅可以控制3个功率半桥,在石头的使用版本中,还内置有运算放大器,可与分流器一起用作电流传感器,内置dc / dc,它可以吸收高达70 ... 80V的电压,所有这些都可以通过SPI灵活配置。 例如,能够调节晶体管控制的最大脉冲电流非常方便。

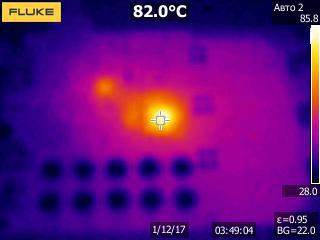

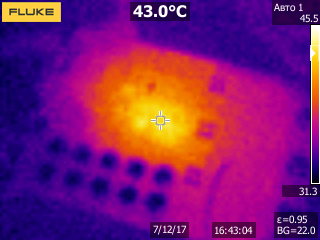

同样在该系列中,驱动器具有一组不同的功能,例如,具有模拟控制,非SPI或无内置dc / dc和无运算放大器。 在价格上,它们并没有太大的区别,您可能已经理解,我采取了最“大胆”的做法。 整个外观看起来非常漂亮,但是我轻而易举地采用了驱动程序绑定的设计,但发现了两个重大问题。 实际上,只有一个问题-这是强烈的过热现象:

但是此问题是由两个原因引起的。 实际上,问题的实质是驱动程序本身过热。 在温度记录图上,驱动程序被加载了5A的电流(对他来说几乎是闲置的),而驱动程序和MK本身则被加热了一点。 晶体管甚至不可见,它们具有PCB温度,在5A时热量损失很小。

- 错误1

老实说,我曾被我的一个朋友提示,我想这是最后一件事-驱动器具有内置的dc / dc,可接收15 ... 50V输入并输出3.3V来为MK,逻辑,比较器和运算放大器供电。 看来我的项目有采用单独芯片形式的LM5008和LM5017微芯片,并且在电流为100-150 mA时没有明显发热的情况下,我将电压从60V平稳地降低到3.3V,但是一切都变得棘手-转换器的总体效率在电流下约为65-70% 300毫安! 事实是,转换器本身可以提供3.3V的电压,但效率极低,最好将输出电压设置为10-12-15V。 当输出为12V 100 mA时,我的驱动器实际上停止了预热,效率达到了令人愉快的88%。 解决该问题的方法是使用内置的dc / dc将输入电压从15 ... 50V降低至12V,然后使用已经便宜的外部dc / dc将其从12V降低至3.3V。

- 错误2

第二个错误更明显,而我第一件事就是尽我所能。 事实是,对于QFN封装中的芯片,主要热量通过“腹部”散发出去,通常位于GND上,并通过多个过孔(过孔)紧贴地面,所有热量都从那里平静地散发。 最初,我没有考虑到电压差较大的内置dc / dc的微不足道的效率,因此,热压降(“腹部”)紧贴在内层的实心GND多边形上,而在外层上,我的腹部下方没有铜作为多边形,这丝毫没有困扰我地线 结果,结果是在芯片上释放了约0.5 W的热量,并散布在电路板的内层,即效率非常差。 该问题的解决方案是您需要在外层(底层)上进行接地测试,而不要这样做:

结果,在铁的第二次修订中,这些错误已得到纠正:添加了一个外部DC / DC转换器12-3.3V,并且在底层上另外填充了GND多边形,并在其上植入了芯片焊盘+保留了内部固体接地多边形。 经过这样的改进后,连续运行中的温度从+82降至+43 o C:

如您所见,由于损耗的减少,在相同条件下温度已显着降低,而且热量现在在电路板上的分布更加均匀,并且不会使驱动器或微控制器局部过热。 原则上,一切都是铁,没有其他有趣的事情发生并且稳定地工作。 因此,他们可能建议使用DRV8353驱动程序。

实施120 o的硬件相移

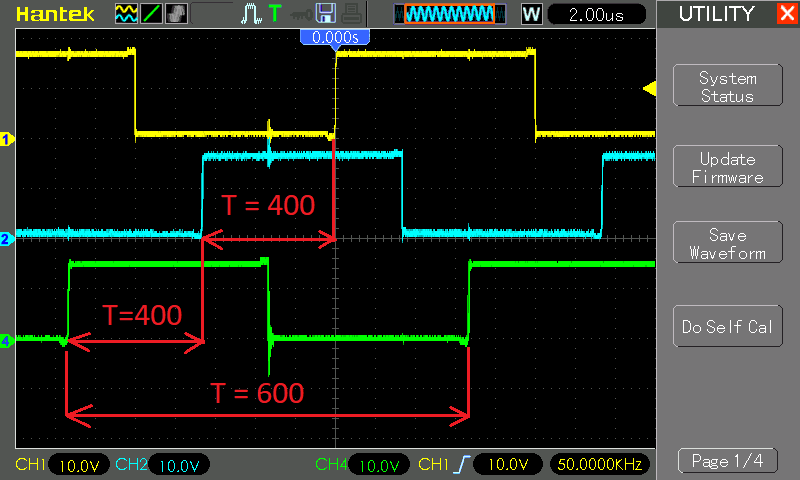

三相网络的一个特点是各相的电流不是同步的,而是相对于相邻的相移120 o 。 通常,这120 o相移是什么? 简而言之,这是一代的起点偏移了周期的1/3。 从数学角度来看,信号周期为2π ,这意味着第二个信号必须移动2π/ 3,第三个信号必须移动4π/ 3。 从电子角度来看,该周期由计时器的倒计时周期设置。 例如,当以60 MHz为时钟频率时,我们希望获得一个频率为50 kHz的PWM,这意味着计时器的倒数周期将为0到1200(600000000 Hz / 50000 Hz = 1200)。 现在,要获得3个相移为120 o的相,我们无需触摸第一相,将第二相的当前值加+400,将当前相加+800。

如果我们在皮质内核上使用微控制器,则可以通过编写数学公式或使用事件同步来实现转换。 为什么让ST,NXP和其他公司不仅仅注册将写入偏移值的位置,这总是让我感到惊奇。 幸运的是,TI在他们的TMS320F28xxx中做到了这一点,只需设置一个寄存器即可设置移位! 我不会告诉您为什么软件解决方案不是最佳解决方案,我只是说它很快就考虑了MK公式。 具有事件同步功能的版本已经足够了,在stm上我可以做到这一点,但是此选项不允许“即时”更改相位值,也就是说,对于某些移相桥,仅保留软件版本。 控制相位硬件的优势是吗? 由您决定,我的任务是告诉您这是可能的。 对我来说,当我们谈论控制具有三相输出的电驱动器或电压逆变器时,这是显而易见的优点。

现在,让我们以3个互补对的形式配置PWM信号的生成,它们具有死区时间和相移。 到目前为止还没有正弦。 我将使用以下对:EPWM1A + EPWM1B,EPWM2A + EPWM2B和EPWM4A + EPWM4B。 这些是从微控制器传递到驱动器的信号。

- 第一步

必须使用GPAMUX寄存器将GPIO多路复用器配置为与PWM配合使用,并关闭对电源的输出上拉 ,以便在打开所有支路时都没有log.1并且按键也不会打开。 当前的保护固然可以节省,但最好不要这样做。 还应该记住,要访问设置寄存器,您需要使用EALLOW命令获得它,然后使用EDIS命令重新打开覆盖保护。

void InitGPIOforPWM (void) { EALLOW; GpioCtrlRegs.GPAPUD.bit.GPIO0 = 1;

- 第二步

设置PWM信号生成。 必须获得50 kHz的频率和120 o的相移。 在这种情况下,我使用通常的PWM,因为在此控制器中还具有HRPWM,因此记住这一点很重要。 PWM模块的时钟频率为60 MHz的核心频率,我在TMS320的第一篇文章中演示了如何设置PLL频率,我将不再赘述,但是在文章末尾将有一个包含代码的存档,可以在那儿窥视。

void InitPWM (void) {

现在,再详细一点……在TBPRD寄存器中,写上句点,或者说“ period / 2”,因为 我们考虑两个方向的计时器,结果发现周期600对应于互补对模式下50 kHz输出PWM信号的频率。 在TBPHS寄存器中, 我们写入需要偏移的相位值,在本例中为600的400,对应于2π/ 3。 值得注意的是,我们没有移动第一阶段,因此对于它而言,偏移是0,对于第二阶段而言,偏移是400,但是对于第三阶段,写800似乎是合乎逻辑的,但是600中的800并非完全如此...因此,他们写的移位不是相对于第一阶段,而是相对于前一个阶段,即第二阶段。 结果,我们在第三阶段中写入400,这对应于阶段2和3之间的2π/ 3,并且由于第二阶段已经移位,因此在阶段1和3之间将存在“2π/ 3 +2π/ 3 =4π / 3”,从电子学的角度来看,一切看起来都是合乎逻辑的。

为了使各阶段了解谁在相对于谁移动,需要一个凸台,因此使用PHSEN位将EPWM1设置为主模式,并将EPWM2和EPWM4分别设置为从模式。 使用SYNCOSEL位, 还可以设置同步 “点”,即从何处读取移位。 EPWM1与计时器的开始同步,即零周期,并且EPWM2和EPWM4已经相对于前一个通道的信号边沿同步:EPWM2的前一个通道是EPWM1,而EPWM4的前一个通道是EPWM2。

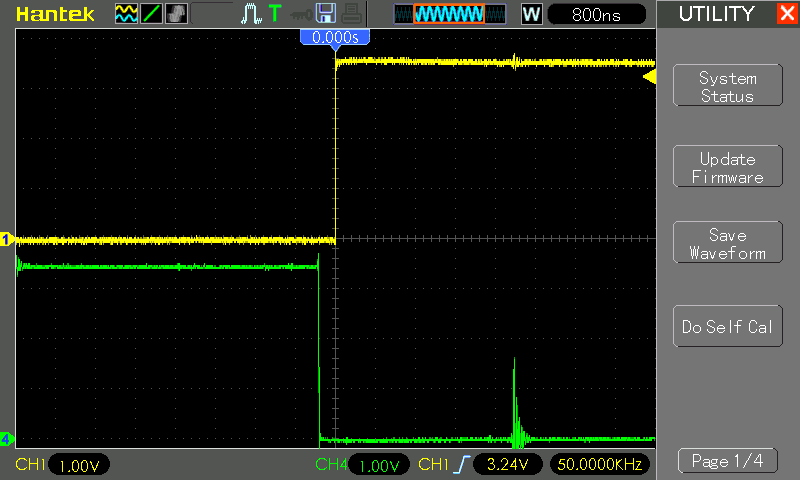

现在仍然需要打开互补对并设置停滞时间。 使用POLSEL位, 我们设置一个非反向PWM,即,在达到比较器(参考)的设置值时,在输出端会生成一个对数。 1.在OUT_MODE中,我们在信号的边缘和下降沿设置死区时间。 因此,在寄存器DBFED和DBRED中,以滴答为单位写入停滞时间的持续时间。

- 第三步

现在,仍然需要将占空比值写入与每个通道相对应的CMPA寄存器中,您可以观察到结果。

EPwm1Regs.CMPA.half.CMPA = 300;

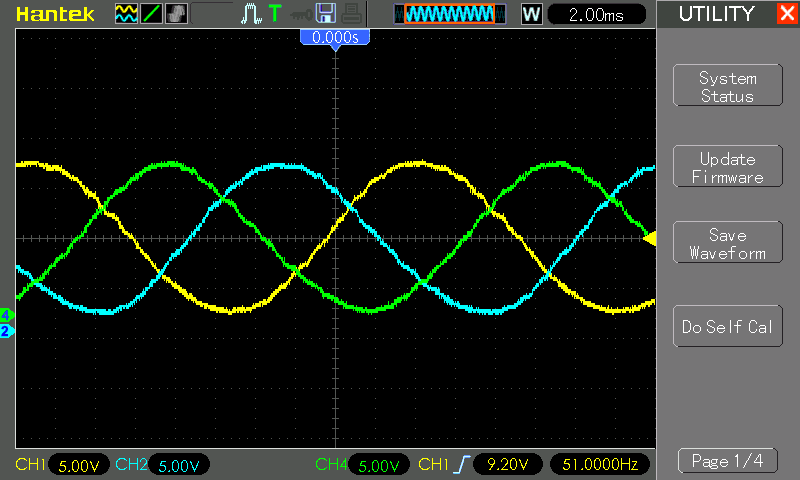

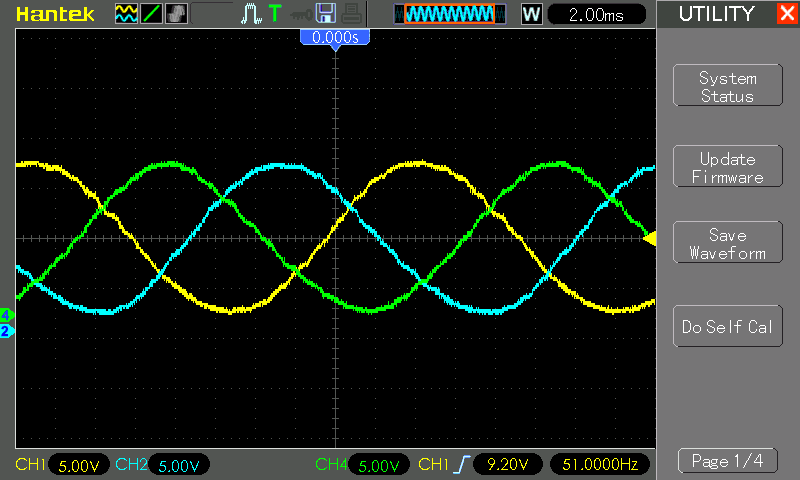

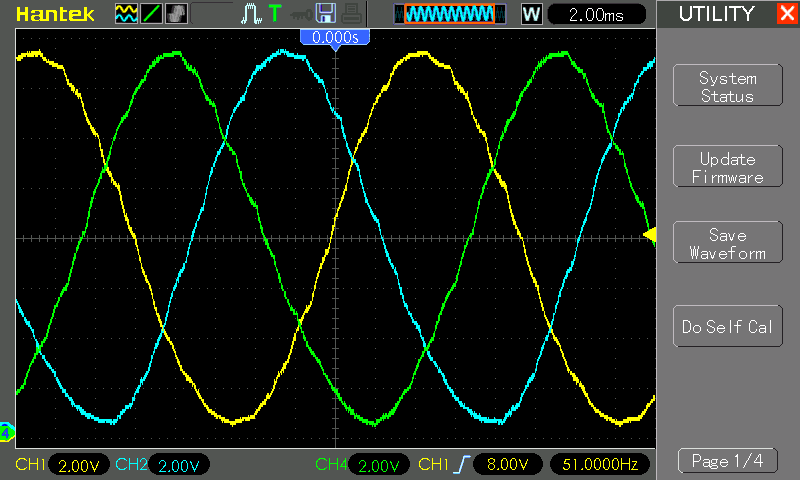

瞧! 示波器探头连接到驱动器输出。 黄色通道是我们的EPWM1,即主机。 蓝色通道是EPWM2,它相对于黄色通道偏移了2π/ 3(或400个样本),绿色通道又偏移了400个样本。 这样我们得到3个相位,每个相位偏移120 o 。

现在,将示波器探头从功率桥的输出传输到微控制器发出的控制信号,并检查互补对内的停滞时间:

如您所见,设置的死区时间与实际死区时间相对应。 一个采样的持续时间为1 / 60,000,000 Hz = 16.6 ns ,我们得到20个采样,相当于20.6的死区时间16 ns = 332 ns,*大约是在示波器上观察到的时间。

实际上,它可以用现在的形式派上用场。 对于那些对交错的dc / dc转换器感兴趣的人,最明显的选择是多相dc / dc转换器 。 这是一个非常有趣的技术解决方案,可以显着减小功率电感的尺寸,减小电容器的输出电容并提高效率。 在简单的TMS320F28027上,您可以实现4相转换器,而所有这些都将非常简单地在代码中并且仅在硬件中实现。

我们产生一个三相交流电压

在许多问题中,仅在输出上获得离散值0或VCC是不够的;需要正弦波。 我有一篇文章讨论单相交流电压的形成,并在此处使用“表格”方法,即,最初计算了正弦波的值。 原则上,这也可以在三相中完成,但是我想展示一个替代选择,即实时或实时计算占空比值。

有一个功能。 在这种情况下,PWM频率也是50 kHz,并且在此信号的两个周期之间设置了相移。 因此,当我们以50 Hz的频率调制正弦波时,硬件相移会“丢失”,它将仍然存在于PWM之间,但不会出现在正弦波内部,因此必须通过软件完成。 三角函数对TMS320F28027来说很沉重,但是对我来说并不是很忙,所以让它来数一数。 如果您的任务需要大量计算,则需要具有TMU和FPU的控制器,例如TMS320F280049,它可以使运算速度更快。

要将占空比值加载到PWM中,我们需要一个计时器,该计时器的周期将设置采样频率。 我需要一个20 ms(1 / 50Hz = 20 ms)的周期,我将采取正弦波的步数,例如20,因此,应该以0.02 s / 20 = 0.001 ms = 1 kHz的频率生成一个中断,在此中断中,我会将值写入PWM 。 为简单起见,我将使用一个常规的CPU0计时器并对其进行配置:

void InitTimer0ForGenerator (void) { EALLOW; PieVectTable.TINT0 = &cpu_timer0_isr; EDIS; InitCpuTimers(); ConfigCpuTimer(&CpuTimer0, 60, 1000); CpuTimer0Regs.TCR.bit.TIE = 1; CpuTimer0Regs.TCR.bit.TSS = 0; IER |= M_INT1; PieCtrlRegs.PIEIER1.bit.INTx7 = 1;

InitCpuTimers和ConfigCpuTimer功能是标准功能 ,所有设置都在其中,我们只需要传输核心频率(60 MHz)和计数周期(以微秒为单位)(1000μs= 1 ms),就相当于1 kHz,我们需要它。 因此,在配置函数中的何处启用中断并传递中断处理程序的地址,一切都会在此发生。

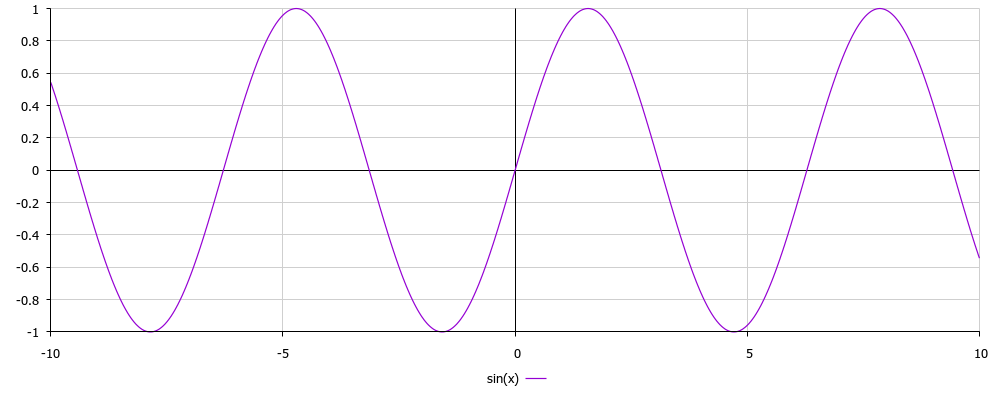

现在,需要再次“发明”正弦公式,为此,您需要了解学校的三角学知识,仅此而已。 等等...我们有一个函数y = sin(x)让我们绘制这个函数:

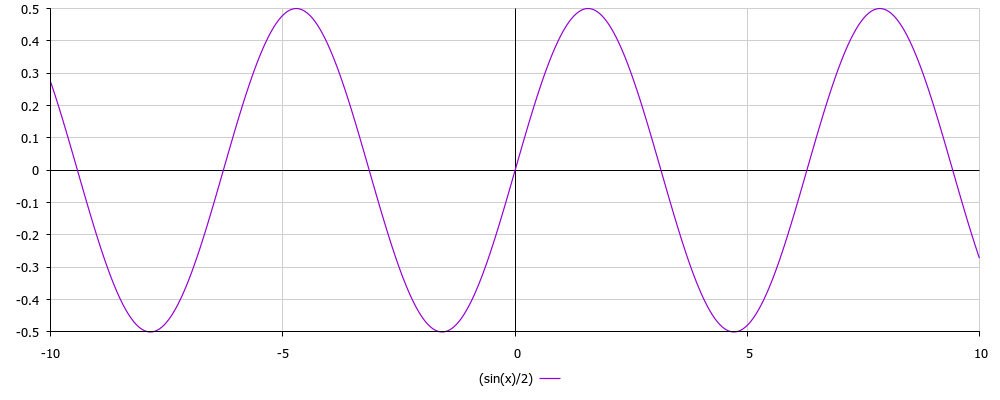

如您在图表上所见,y的幅度从-1到1变化,但我们希望从0到1,因为 最小幅度为0V,最大幅度为(等于1),我们有+ VCC。 要“汲取” -1 ... + 1,我们需要双相营养,但事实并非如此。 您需要向正方向移动图表。 如果我们仅将其提起,则它将从0变为+2,而最多只能为+1。 因此,您需要除以2之类的东西! 让我们从简单地划分和绘制y =(sin(x)/ 2)开始:

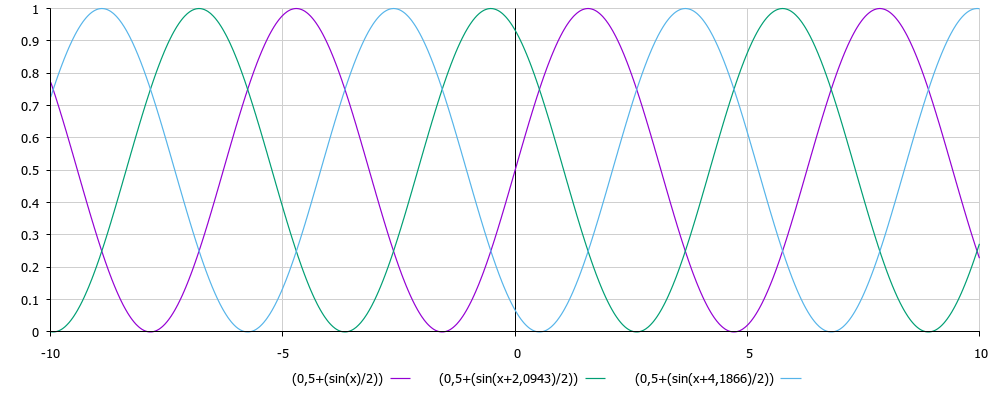

是的 现在该图的范围是-0.5到+0.5,即幅度为1。它已经更好了,但是我们还没有消除负值,因此我们只需要将图上移到0.5,为此,我们只需要将此值添加到结果中并得到公式即可y = 0.5 +(sin(x)/ 2)并绘制此函数的图形:

现在,一切都变得绝对完美:正弦波的振幅为0到1,不存在负值。 公式y = 0.5 +(sin(x)/ 2)描述了第一相,现在有必要添加相移以获得相2和3。为此,分别从x减去2π/ 3和4π/ 3,并获得剩余的公式y = 0.5 +(正弦(x-2π/ 3)/ 2)和y = 0.5 +(正弦(x-4π/ 3)/ 2)。 我们构建了3个图,看它是否看起来像事实:

还不错! 当他们谈论三相网络或异步电动机时,该图类似于电气工程教科书中通常绘制的图。 顺便说一句,2.0943是2π/ 3,而4.1866是4π/ 3,我只是立即数了一下,它们就出现在我的代码中。 共有3个等式:

- A相-y = 0.5 +(sin(x)/ 2)

- B相-y = 0.5 +(正弦(x-2π/ 3)/ 2)

- C相-y = 0.5 +(sin(x-4π/ 3)/ 2)

在数学方面,一切似乎都很简单明了,但现在需要针对微控制器的实际情况进行调整。 我们的正弦波不是模拟的,而是具有“阶梯”的,即它是离散的,因为在我的情况下,我们只能设置电压或0V或+ 15V(VCC)。 较早前,我写道我将有20个步骤,因此在1个时期内我将有20个计算。

首先,让我们决定用什么代替x 。 我们的正弦曲线的周期为2π ,这意味着采样步长为2π/ 20 。 因此,正弦曲线将由20个点组成,就好像我们在这些点上建立图形并在它们之间近似一样。 结果,第一步的值将为sin(2π*(1/20),第二步的值为sin(2π*(2/20)),第三步的值为sin(2π (3/20)) ,依此类推,当我们如果达到20/20 ,则表示周期已结束,必须重新开始计数。根据收到的数据,让我们更正以下公式:

- A相-y = 0.5 +(sin(2π*(n / N))/ 2)

- B相-y = 0.5 +(正弦(2π*(n / N)-2π/ 3)/ 2)

- C相y = 0.5 +(正弦(2π*(n / N)-4π/ 3)/ 2)

现在,我们现在考虑图上每个特定点的正弦值。 因此, n是当前步骤, N是总步骤(20)。 在这些公式之后,我们得到一个从0到1的值,但实际上我们并不是以抽象的幅度进行运算。 在我们的情况下,幅度取决于占空比,因为 占空比从0更改为600(通过PWM设置),然后0为0,并且1等于600。基于此,让我们将其重新计算为一个真实公式,以获取将要加载到CMPA PWM寄存器中的值 :

- A相- 占空比1 = A (0.5 +(sin(2π (n / N))/ 2))

- B相- 占空比2 = A (0.5 +(正弦(2π (n / N)-2π/ 3)/ 2))

- C相- 占空比4 = A (0.5 +(正弦(2π (n / N)-4π/ 3)/ 2))

因此, A是振幅的最大值,即600, n是当前步长, N是步长总数(20)。 占空比1,占空比2,占空比4的值是占空比的转换后的实际值,将其加载到CMPA中。 现在,让我们为更新的中断处理程序编写代码,并声明所有必需的变量:

float activeStep = 0.0; float amplitude = 600.0; float allStep = 20.0; const float pi = 3.1415;

如您所见,该代码是最简单的,如果您了解需要执行的操作以及要解决的问题中的简单数学运算。 每次调用该中断时,我们都会递增包含步骤号的activeStep变量,该变量从0变为20,然后重置。 事实证明,在一个时期内,我们为每个阶段执行20个步骤和20个计算。 为了不总是在公式中计算2π/ 3和4π/ 3 ,我立即将它们计算为常数。

计算结果极小,对于此MK来说绝对没有。 如果需要,可以大大增加点数,例如最多200个。这完全取决于任务。 通过更改中断调用频率和步数可以更改PWM频率。 您还可以更改可变幅度并更改电源转换器输出上的电压。

将代码下载到微控制器后,您将获得相应的图片:

如果沿Y拉伸图形,则最好查看信号缺陷。 这是由于采样步骤数量少的结果,因此应用了条件规则: 点数越多,信号越美观。

结论

今天,我谈到了多相系统中相移形成的过程,原则上没有什么复杂的,尤其是在使用TMS320F28时。 其余的取决于算法,原则上,在Runet的广阔领域中,有很多文章讨论了控制和无刷电机,异步以及各种各样的其他事情,您只需要改变逻辑即可。

我希望这些材料会有用,并且阅读起来不会特别无聊。 与往常一样,源被附加:

将项目与Code Composer Studio一起存档