在MAKS国际航空航天沙龙上展出了完全由直接激光生长制成的,有前途的俄罗斯PD-14发动机功能组件的工件。 由于使用了添加剂技术,工件的总重量减少了三倍以上,并且制造时间减少到了130小时。 开发人员:圣彼得堡国立海洋技术大学(SPbGMTU)和NUST“ MISiS”。

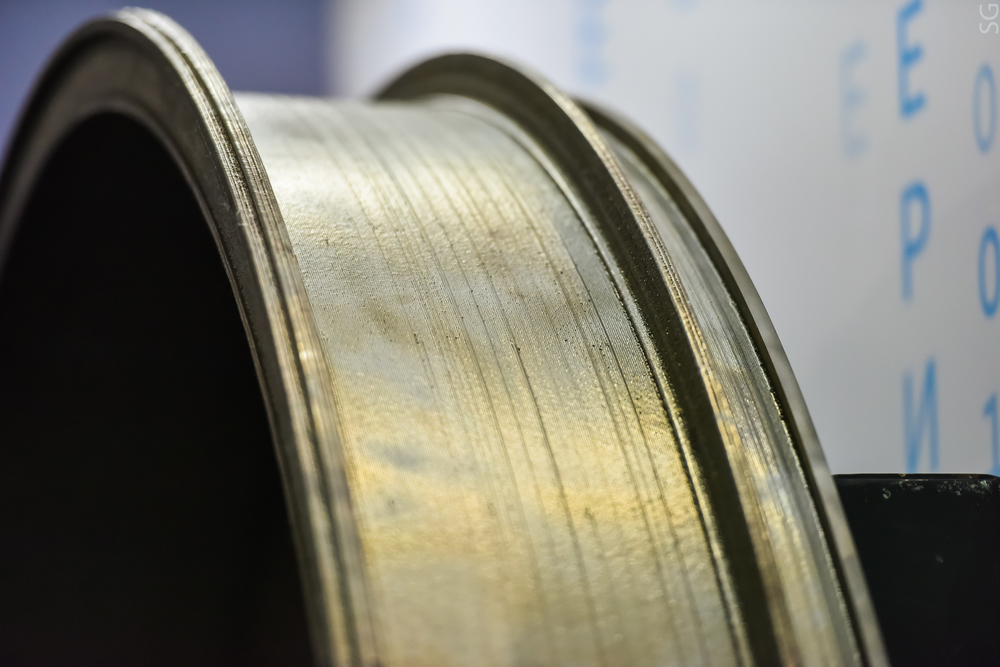

如果在设计中不使用新一代材料和技术,就不可能创造出具有竞争力的飞机发动机。 SPbGMTU和NUST MISiS的科学家已经提出使用直接激光生长技术来制造PD-14发动机的外圈。 使用自己设计的独特设备在SPbGMTU上制作了第一个实验样品。

直接激光生长是一种附加技术,可以显着提高生产过程的效率。 例如,小型燃气涡轮发动机的燃烧室的主体可以在3个小时内从零开始生长,而使用传统技术,则需要大约两周的时间才能完成。 在我们的案例中,尽管毛坯的直径大于2米,但创建零件毛坯仍需要约130个小时。 工件的质量增加了两倍多。 NISU MISiS生态技术研究所所长Andrei Travyanov说:“

这意味着可以大大减少后续加工量,分别减少制造时间,降低生产成本,从而确保家用飞机发动机的竞争力 。”

为了制造PD-14发动机的外环,使用了钛合金,该钛合金以粉末形式通过气体射流在激光束熔合的情况下提供,从而提供了分层的零件“生长”。 结果,工程师通过了铸造,锻造和轧制工件的阶段。 在NITU MISiS实验室和独立实验室(包括中央工厂实验室(TsZL))中进行的机械测试结果证实,生产过程的速度加快了一个数量级,而生长材料的机械性能并不劣于金属产品,并且大大超过了铸造产品的性能。 )

在制造航空零件时使用增材制造技术的另一个技术优势是,设计人员可以实时查看结果,并可以快速进行必要的更改。 使用这种方法设计和创建新设备的过程加快了数十倍。 该技术可以将多个气体粉末射流组合在一起,并将各种材料送入生长区域,从而产生具有梯度特性的产品,即该部分的一部分可以耐腐蚀而另一部分耐热,这对于航空航天工业而言尤其重要。

“在生产此样品之前,先进行全面的理论和实验研究:开发了该过程的数学模型,对样品进行了大量的金相研究,断层扫描和X射线衍射,进行了机械测试,确定了最佳模式和生长策略,并制作了一些模型。在原型生长期间,当前受法律保护的新技术解决方案。 例如,在执行控制程序以确保所需的施工精度时,使用水平激光束进行生长,使用“动态”基材来应对裂纹,提高过程生产率,预测热变形并在产品的技术模型中考虑这些变形的技术方法,以确保所需的施工精度 ,“强调了项目执行官,

副 SPbGMTU激光与焊接技术研究所研究与设计活动主管Evgeny Zemlyakov 。

目前,正在俄罗斯领先的专业发动机制造企业之一的基础上,对由此产生的发动机组件进行测试。 工业生产计划于2020年开始。 获得的积极经验还将使我们能够在PD-35发动机的设计和制造中使用开发的技术。