将裸芯片集放置在硅网络上将使您可以制造更小的计算机和更大的处理能力

长期以来,越来越需要使某些设备越来越少,而使其他设备越来越多,这一直是电子创新的主要动力。 从笔记本电脑到智能手机,再到智能手表,智能耳机和其他“隐形”电子产品,第一个选择体现了自己的进步。 第二个选项确定了现代数据中心的配置-兆瓦级的怪物填充了专门为它们在世界范围内建造的存储设施。 有趣的是,在两种情况下,进展都受同一技术的限制-仅出于各种原因。

我们认为PCB是元凶。 我们的解决方案是完全摆脱它。

我们的研究表明,印刷电路板可以用焊接到其上的芯片所用的相同材料代替,即硅。 这样的方法将有可能创建出尺寸更小,重量更轻的系统,适用于可穿戴电子设备和尺寸有限的其他设备,以及功能强大的高速计算机,它们能够将十几台服务器的计算能力推向一块餐盘大小的硅基板上。

类似的全硅技术(我们称为硅互连网络)使您可以将裸芯片直接连接到各个硅片。 与印刷电路板上的走线不同,我们基板上芯片之间的接触与芯片内部的走线大小相同。 在这方面,可以在基板上铺设更多的连接,并且所有连接都能够以更少的功耗更快地传输数据。

硅互连结构(Si-IF)提供了另一个额外的好处。 这是一种打破相对较大,复杂且令人不舒服的单芯片系统(片上系统,SoC)的好方法,从智能手机到超级计算机,当今的一切都依赖于此。 系统开发人员可以使用较小的企业集团,而不是SoC,而这些企业集团应在Si-IF上紧密互连,从而在设计和生产小芯片方面更为简单。 芯片组的革命已经在进行-AMD,英特尔,英伟达(Nvidia)和其他公司正在提供在高级机箱内组装的芯片组。 互连硅网络通过打破系统机壳并允许您将整个计算机包括在其中来扩展了这一思想。

要了解消除电路板的全部好处,请考虑使用典型的SoC会发生什么。 由于根据摩尔定律发展了电子技术,因此在平方厘米的硅上,您几乎可以将智能手机正常工作所需的所有物品打包。 不幸的是,由于与印刷电路板功能有关的许多原因,这块硅片被放置在塑料盒内,有时是芯片本身尺寸的20倍。

芯片和外壳之间的尺寸差异至少产生两个问题。 首先,封装芯片的重量和体积大于一块硅片本身的重量和体积。 显然,这对于所有需要小型,轻薄的设备都是一个问题。 其次,如果一个成品需要几个相互交换数据的芯片(大多数系统都有一个),那么信号需要覆盖的距离就会增加10倍以上。 这是速度和功耗的瓶颈,尤其是在交换大量数据时。 这可能是实现依赖数据的应用程序(图形,机器学习和搜索)的最大挑战。 更糟糕的是,这种情况下的芯片很难冷却。 几十年来,散热一直是电子设备中的限制因素。

但是,如果这些情况如此棘手,为什么不消除它们呢? 因为有电路板。

电路板的任务是将芯片,无源组件和其他设备组合到一个工作系统中。 但是这项技术并不完美。 印刷电路板很难均匀地制作-它们经常弯曲。 芯片盒通常使用焊锡滴连接到板上,焊锡滴在生产过程中会熔化并重新焊接。 焊接技术的局限性以及表面曲率会导致液滴彼此之间的距离不小于0.5 mm。 换句话说,每平方厘米最多可以放置400个触点。 对于许多应用来说,这对于进出芯片的功率和信号传输来说太少了。 例如,在Intel Atom处理器的晶体所占据的很小的表面上,有足够的空间可容纳数百个0.5毫米的触点,并且需要300个触点。开发人员使用晶体的情况使数学与单位面积上的触点数收敛。 该盒采用硅芯片的微小触点-宽度为1至50微米-并将其扩展到500微米的电路板规模。

近来,半导体工业已经尝试通过开发具有硅中介层技术的高级外壳来限制与印刷电路板相关的问题。 中介层是硅薄层,上面附着有少量裸硅芯片,并通过大量触点相互连接。 但是,与此同时,插入器及其芯片仍需要隐藏在壳体中并放置在印刷电路板上,因此此选项增加了复杂性,而没有解决剩余的问题。 此外,中介层必须薄,易碎且尺寸受限制-这意味着很难在其上创建大型系统。

我们认为,最好的选择是将芯片附着到相对较厚(从500微米到1毫米)的硅基板上,从而完全摆脱外壳和印刷电路板。 处理器,存储晶体,RF芯片组,电压控制模块,甚至无源组件(例如电感器和电容器)都可以直接连接到硅上。 与印刷电路板的常用材料(玻璃纤维和环氧树脂组合物FR-4)相比,硅基板是坚固的,并且可以抛光到几乎完美的平面,因此不怕弯曲。 此外,由于当温度变化相同量时,芯片和基板会膨胀和收缩,因此您不再需要芯片和基板之间的大而灵活的连接,例如焊接。

焊料滴可以用嵌入基板中的测微铜销代替。 使用热压缩-实际上是加热和加压的精确应用-芯片的铜输入/输出触点可以直接连接到引脚。 充分优化热压接头可以使我们的触点比焊接可靠得多,同时使用更少的不同材料。

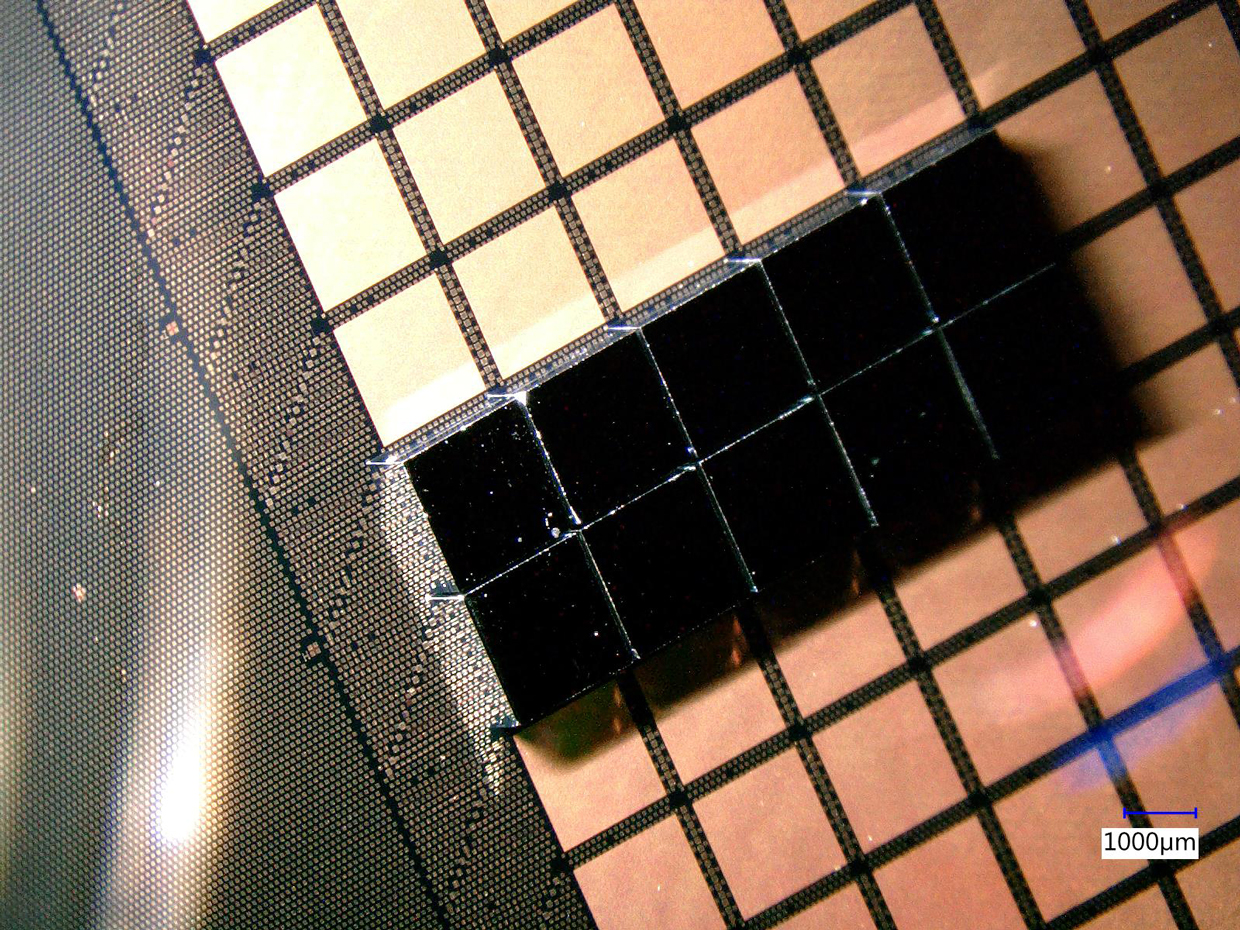

通过消除印刷电路板及其缺点,可以将I / O端口彼此之间的距离仅为10微米而不是500微米。 结果,有可能在不使用外壳的情况下在硅芯片上放置更多2500倍的端口。

更好的是,可以重新配置标准的半导体制造工艺,以制造多级Si-IF布线图。 它们的走线可以比印刷电路板上的细得多。 它们只能彼此分开2微米,而不能与印刷电路板上的500微米分开。 该技术甚至允许您将芯片彼此之间的距离设置为100微米,而印刷电路板的距离应大于1毫米。 结果,Si-IF系统节省了空间,能量和信号传播时间。

此外,与印刷电路板和IC外壳材料不同,硅的导热性很好。 散热器可以安装在Si-IF的两侧,以散发更多的热量-根据我们的估计,可以增加70%以上。 而且散发的热量越多,处理器的工作速度就越快。

尽管硅具有良好的拉伸强度和韧性,但它稍脆。 幸运的是,半导体行业已经开发出用于处理大型硅基板的方法,以防止在几十年内出现裂纹。 在完成所有必要的Si-IF生产程序之后,我们希望它们能够通过大多数可靠性测试,包括冲击测试,循环加热和环境暴露。

晶硅比FR-4更昂贵这一事实无可避免。 尽管成本取决于许多因素,但是8层印刷电路板的每平方毫米价格可能比4层Si-IF的价格低十倍。 但是,我们的分析表明,如果减去在外壳中放置芯片的成本和电路板的复杂生产,并考虑到使用Si-IF技术节省的空间,则成本差异将不明显,在某些情况下,Si-IF甚至可能更有利可图。

组件间硅网络与机箱中的印刷电路板和芯片相比。 在图的底部是一个近似的比例尺,用于理解大小差异。

组件间硅网络与机箱中的印刷电路板和芯片相比。 在图的底部是一个近似的比例尺,用于理解大小差异。让我们看一些在计算系统中使用Si-IF的好处的例子。 在一项服务器设计研究中,我们发现使用Si-IF的无机架处理器可以改善连接性并增加能耗,从而使传统处理器的性能提高一倍。 另外,可以将硅“板”的尺寸(在没有更好的术语的情况下)从1000 cm

2减小到400 cm

2 。 如此严重的减少将严重影响数据中心建筑物的数量和冷却基础设施的规模。 至于规模的另一端,我们研究了基于Arm微控制器的小型“物联网”系统。 在这种情况下,使用Si-IF不仅可以将板尺寸减少70%,而且可以将其重量从20克减少到8克。

除了减少现有系统并提高生产率之外,Si-IF还允许开发人员创建计算机,否则这些计算机将无法构建-否则将非常不切实际。

在典型的功能强大的服务器中,该主板需要2-4个处理器。 一些计算量大的项目需要多个服务器。 在不同的处理器和板之间移动数据时,会出现延迟和瓶颈。 但是,如果所有处理器都放在一个硅衬底上怎么办? 它们可以紧密集成在一起,以使整个系统可以像一个大型处理器一样工作。

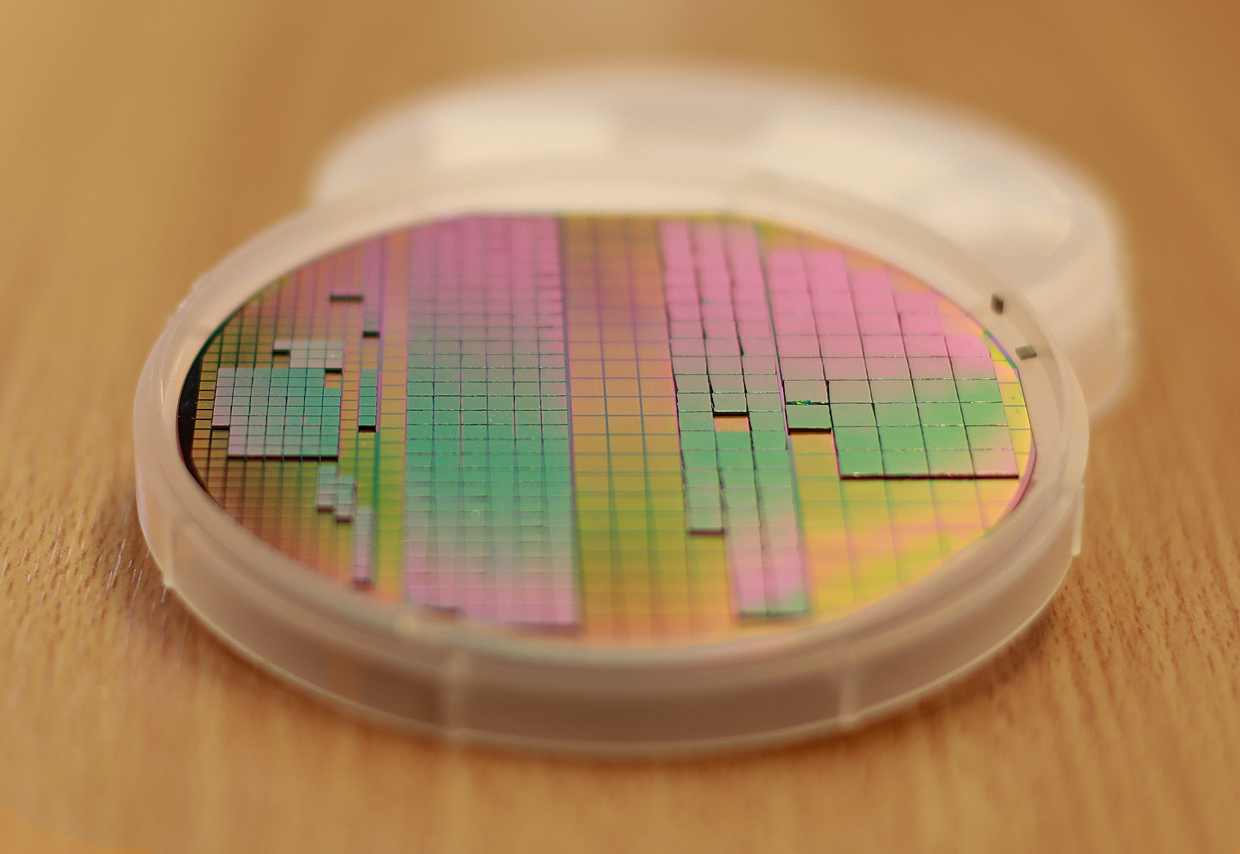

这个概念最早由Gene Amdahl在他的Trilogy Systems公司提出。 但是Trilogy没有成功,因为他们的生产过程无法为工作系统产生足够的质量。 在制造芯片时,总是存在缺陷的可能性,并且随着芯片面积的增加,结婚的可能性呈指数增长。 当筹码的大小与餐盘相当时,几乎可以保证它杀死了整个婚姻系统。

但是,如果您具有硅互连网络,则可以从我们已经可以无缺陷制造的芯片组开始,然后将它们组合到一个系统中。 我们的研究团队来自加利福尼亚大学洛杉矶分校和伊利诺伊大学厄巴纳活动中心,开发了一种包含40个GPU的基板系统。 在仿真中,与使用先进的多芯片盒和印刷电路板创建的40个GPU的等效系统相比,它使计算速度提高了5倍以上,能耗降低了80%。

尽管任务并不轻松,但结果令人信服。 我们必须考虑许多限制,特别是:从基材上去除的最大热量; 如何使GPU尽快交换数据; 如何在整个基板区域上供电。

将小片或芯片组集成在互连的硅网络上,厚度为100 mm。 Dilets与印刷电路板上的芯片不同,可以相互放置100微米的距离

将小片或芯片组集成在互连的硅网络上,厚度为100 mm。 Dilets与印刷电路板上的芯片不同,可以相互放置100微米的距离主要限制是营养。 在标准芯片工作电压为1 V的情况下,基板的细线必须消耗2 kW。 相反,我们将电压提高到12 V,以这种方式降低了电流和功率。 为此,有必要在整个基板上分布电压调节器和电容器,而它们代替了其他GPU。 受早期成果的启发,我们现在正在组装一个原型计算系统,希望在2020年底之前完成。

互连硅网络可以在计算机行业的一个重要趋势中发挥作用:将SoC划分为集成的Daylet集(dielet-来自“ die”,“ crystal”和“ -let”,还原前缀/大约)。 芯片或小芯片(我们更喜欢将它们称为小芯片,因为这强调了它们的本质是裸露的硅晶体,它们的体积小,并且可能没有其他Si-IF小芯片而功能不完整)。 在过去的二十年中,对提高性能和降低成本的渴望使开发人员说服了用更大的集成SoC替换芯片组。 并且,尽管具有优势,但SoC具有许多劣势。

首先,SoC是一种大芯片,并且正如已经提到的那样,在大型芯片生产中,尤其是在先进的半导体行业中,要获得可接受的指标是非常困难的指标(请记住,随着芯片面积的增加,拒绝的百分比呈指数增长)。 SoC的另一个缺点是设计和开始生产的高成本。 例如,在美国,光刻掩模的价格为200万美元起,这使得SoC选项在大多数方案中均不可用。 此外,方案的任何微小变化或生产过程的更新,都将需要对整个SoC进行大量处理。 最后,SoC方法尝试使所有子系统适合一个生产过程,即使其中一些子系统可以在另一个过程中做得更好。 结果,SoC中的任何东西都无法实现最高的效率或速度。

在没有外壳参与的情况下在Si-IF上进行集成避免了所有这些问题,同时保持了SoC的小尺寸和速度,同时提供了开发优势和成本。 它将SoC分解为其组成部分,并在衬底上(即Si-IF(SoIF)上的系统)重新创建一个系统。

这样的系统由独立生产的小行星组成,这些小行星通过Si-IF连接。 分隔小节的最小距离(数十微米)与两个SoC功能块之间的距离相当。 Si-IF上的布线与上层SoC所用的布线相同,因此化合物的密度可比。

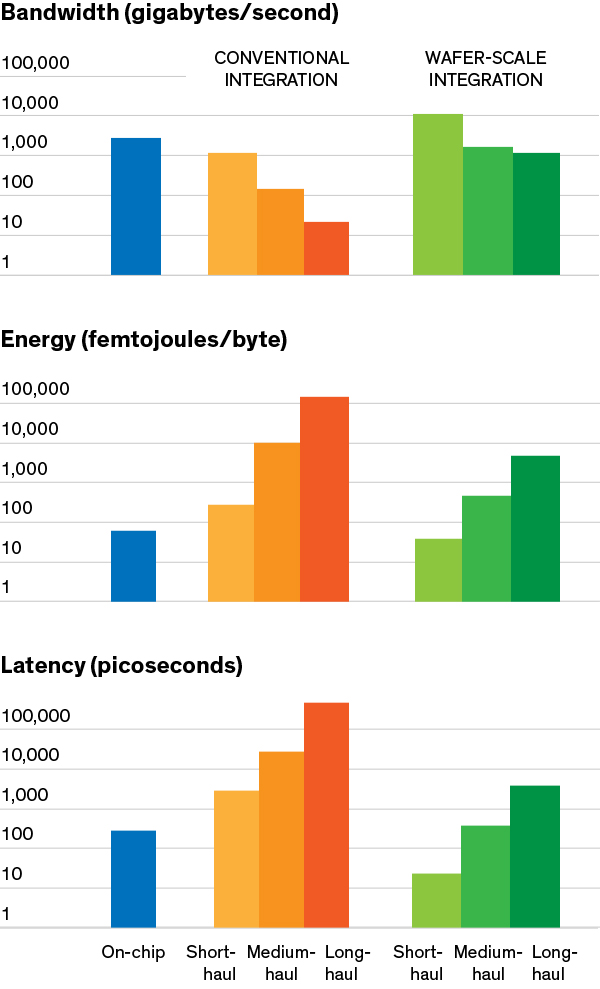

从上到下:带宽(GB / s),功耗(fJ / B),延迟(ps)。

从上到下:带宽(GB / s),功耗(fJ / B),延迟(ps)。

蓝色-片上系统,红色阴影-正常集成,绿色阴影-基板上系统SoIF与SoC相比的优势在于延迟的大小。 与大型SoC相比,小删除的生产成本更低,因为小尺寸删除的拒绝率较低。 在SoIF中,仅衬底本身具有大尺寸。 但是她不太可能对婚姻有任何问题,因为它是由易于制造的多层构成的。 由于缺陷引起的大部分损耗是由于晶体管层或超密层下部金属层中的缺陷引起的,而互连的硅网络就是这种情况。

此外,SoIF将具有行业正在转向芯片组的所有优势。 例如,将SoIF过渡到下一个制造过程应该更容易,更便宜。 每个dylet可以具有自己的生产技术,并且只有那些真正需要它的dylet才能更新。 而且,不需要特别减少删除晶体管的删除操作也无需更改。 这种异构集成使您可以创建一类全新的系统,以混合通常与CMOS不兼容的不同世代和技术的混频器。 例如,我们小组最近展示了磷化铟晶体与SoIF的组合,作为在高频电路中潜在应用的示例。

由于dilettes将在连接到SoIF之前进行生产和验证,因此可以在不同的系统中使用它们,从而可以节省大量资金。 结果,开发和制造SoIF的总成本可能比SoC低70%。 对于小批量生产的大型系统来说尤其如此-航空航天和国防工业就是如此,那里只需要几百或几千个数量级的批次。 在SoIF上,定制系统也将变得更加容易,因为这可以减少成本和开发时间。

我们相信,这样的成本和多样性收益可以导致新的创新时代的开始,在新时代中,将为更多的设计师,初创企业和大学提供新的硬件。

在过去的几年中,我们在Si-IF集成技术方面取得了重大进展,但仍有许多工作要做。 首先,有必要展示一种商业上可行的低缺陷Si-IF生产工艺。

创建Si-IF尺寸的基板可能需要在无掩模光刻方面进行创新。当今存在的大多数光刻系统都可以制造尺寸为33x24毫米的基板。结果,我们需要一种能够输送直径为300 mm的基板的系统。我们还需要用于检查裸露的小圆帽和Si-IF的机制。随着芯片制造商转向采用高级封装和三维集成的防伪技术,该行业已开始测试裸晶。然后,我们需要使用良好的硅导热性的新散热器或其他散热策略。我和加利福尼亚大学的同事们正在开发一种称为PowerTherm的集成基板冷却和营养解决方案。此外,要组装完整的系统,您将需要框架,紧固件,连接器和电缆。我们还需要对开发方法进行一些更改,以使SoIF的承诺之一成为现实。 Si-IF是一种无源衬底,其中只有一个导体。因此,飞行之间的连接应该很短。对于连接远距离dilettes的较长轨道,我们需要中间dilettes,它们可以将数据进一步传递到链下。有必要检查负责元素布置和接触目的的设计算法,以便它们充分利用这种类型的集成。而且,我们还需要开发新的方法来探索各种系统架构,这些架构利用SoIF的异构性和可升级性。我们还需要考虑系统的可靠性。如果在安装后发现二次染料有缺陷或在操作过程中发生故障,将很难更换它。因此,在SoIF中,尤其是在大型SoIF中,必须建立容错能力。它可以在网络级别或dayleet级别实现。在网络级别,有必要确保绕过失败的daylet的信号通过。在工作日级别,可以考虑各种具有物理冗余的技巧,例如,为每个输入/输出端口使用几个铜引脚。当然,小组件装配的优势取决于可以集成到系统中的有用小组件的可用性。到目前为止,该行业正在挑选生产哪种Dilet。您不能只为SoC中的每个子系统做一个工作日,因为某些工作日太小了。一种有前途的方法是使用现有SoC电路和印刷电路板的统计处理,以便找到“趋于”在物理上彼此靠近的功能。如果这些功能具有相同的生产技术和更新周期,则需要将它们集成到单个工作日中。, Defense Advanced Research Projects Agency's Common Heterogeneous Integration and IP Reuse Strategies (CHIPS), . , , .