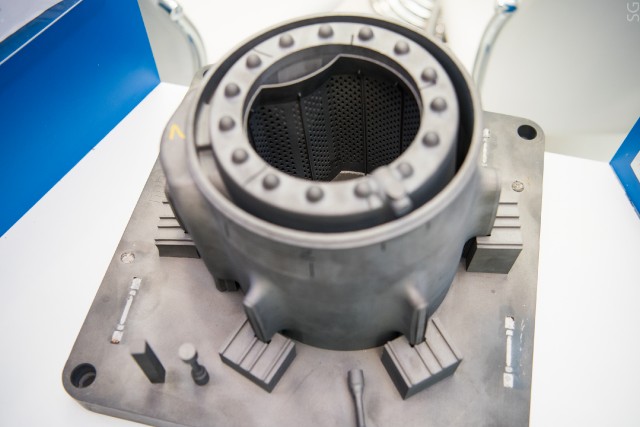

我们继续进行增材制造这一主题,今天我们将讨论完全由SLM方法制造的俄罗斯直升机VK-2500的内部发动机壳体。 NUST“ MISiS”和圣彼得堡国立海洋技术大学(SPbGMTU)联合开发了一个军。 在零件制造中使用添加剂技术可以将制造时间减少到14天(对于采用传统方法制造的情况,最少需要一个月)。

马达外壳

马达外壳在现代飞机发动机的生产中使用添加剂技术可以缩短生产周期,降低生产成本,并显着加速和优化建模和设计新单元的过程。

SPbGMTU的工程师和

NUST“ MISiS”的材料

科学家组成的科学技术团队致力于为国内飞机行业创建大型机组。 2019年8月,在MAKS国际航展上展示了采用直接激光生长技术生产的有希望的家用飞机发动机PD-14的首个全尺寸原型。 顺便说一下,我们在这里写了这个。

在创建VK-2500直升飞机发动机的内部壳体时,使用了逐层激光融合(SLM)的附加技术-复杂的几何形状的大型功能部件完全由钛合金粉末“印刷”而成。

我们提醒您, SLM技术是一种3D打印方法,其中金属粉末被激光束熔化。 首先,创建产品的3D模型。 然后将其分为2D层,依次一层一层地打印。 将薄薄的一层粉末施加到一个特殊的平台上,然后激光沿着轮廓融合2D模型,平台下降,新的一层粉末到达,并且循环继续进行。“提出的功能节点确实是独一无二的。 我们可以自信地说,这是这种复杂性和如此大小的第一部分,在俄罗斯,它是使用国内粉末材料的逐层激光熔融技术获得的。 SPbGMTU激光与焊接技术研究所的研究和设计活动主管Evgeny Zemlyakov。

SLM方法与3D打印机模式优化的结合使用,显着减少了随后对电机壳体进行机械加工(打磨,车削,蚀刻等)的时间,生产时间从30多天减少到14天。 这使您可以降低节点的生产成本,从而确保家用飞机发动机的整体竞争力。

“与NUST MISIS的同事一起,我们正在实施一个综合项目,从工业应用的角度出发,开发最有趣的添加剂技术。 这是直接激光生长和逐层激光融合(SLM技术)。 每种技术都有其自己的应用领域。 Yevgeny Zemlyakov说:“我们采用直接栽培技术来制造尺寸为0.5 m至2 m的工件。分层激光合成-适用于最大尺寸为0.4 m的工件。” -两种方法都是复杂的多因素过程,需要集成的方法。 在SLM技术中,这是在修改零件的附加技术,确定零件在生长过程中的方向,选择生长策略并设计支撑结构。 而且,制造技术不仅限于3D打印机的操作。”

发动机壳体-内部外观

发动机壳体-内部外观

作为该项目的开发者之一,NUST“ MISiS”生态技术研究所所长Andrey Travyanov指出:

“大量”在生产过程中逐层增长,并在特定时刻随着一组质量而增加,并且在创建表面曲率时,工件几何形状开始“浮动”。 结果-零件被拒绝。 考虑到这一点,在建模和后续培养中,使用了许多部件(最多占部件总质量的75%),这些部件平行于部件生长,并且必须在工作后移除。 我们设法将他们的体重减少了3倍以上,从75%降低到23%。”

这种优化极大地减少了生产中使用的钛粉量。 目前,正在俄罗斯领先的专业发动机制造企业之一的基础上,对由此产生的发动机组件进行测试。

最近在Skolkovo的Open Innovations论坛上的俄罗斯联邦科学和高等教育部展台上发表。