你好 最近,一个叔叔来找我,要求为他的小船的新引擎制造螺旋桨。 将对此进行讨论。

叔叔已经老了,并且远离PC和Internet,但是他非常喜欢钓鱼。 当然,我首先问他关于购买螺丝的问题,但是他说他没有找到所需的螺丝(他没有找到)。 他需要一个两叶,不带钩的螺旋桨。 他以我为例,介绍了在某个偏远地区通过Internet购买的螺丝。 但是,事实证明,该螺丝与叶片的方向相反,并且比我们想要安装新引擎的螺丝略小。

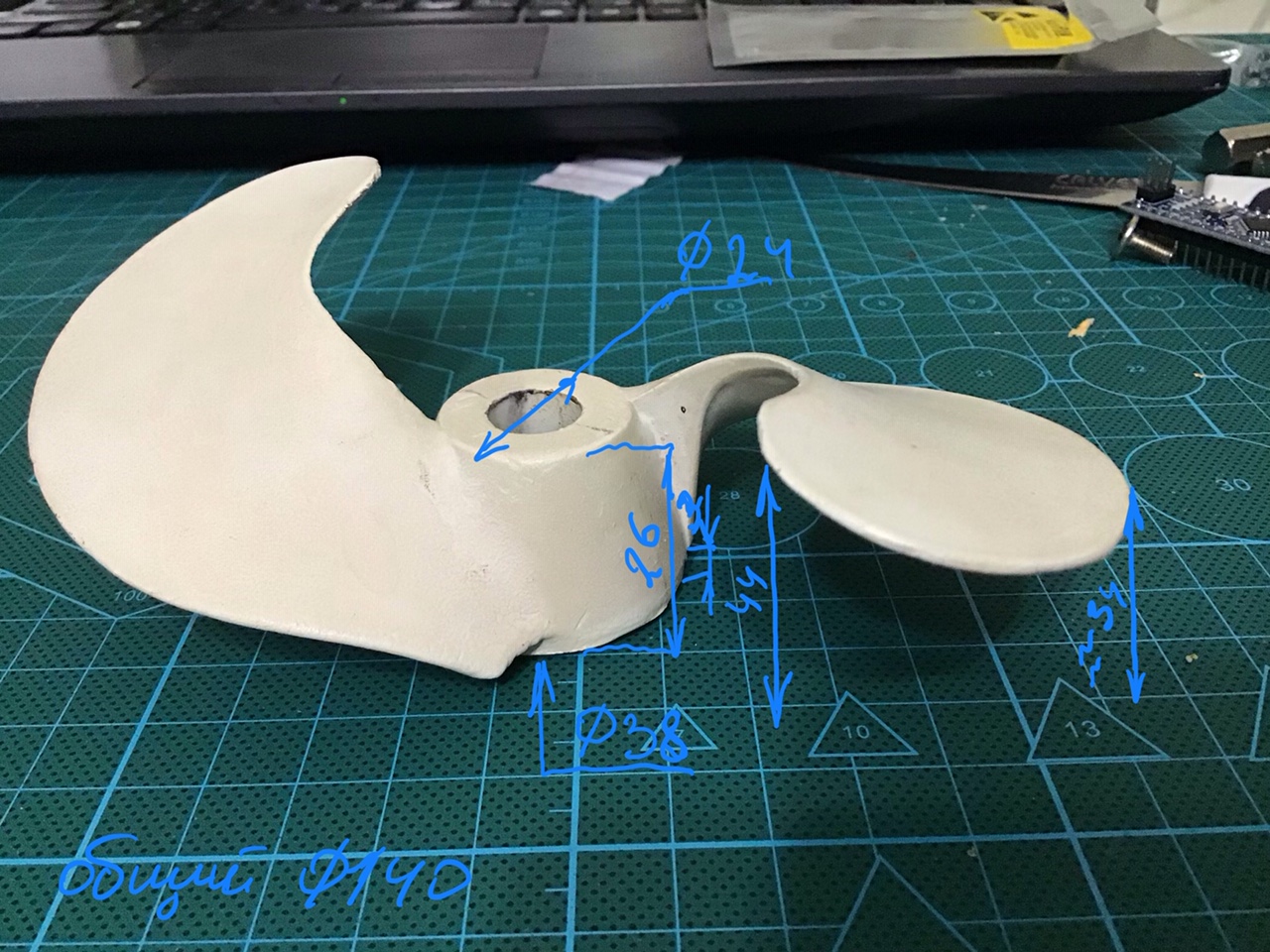

好吧,我不想让我的叔叔烦恼,所以我不得不承担这个项目……任务如下:用铝制成一个两刃螺钉,将外径从140mm缩放到180mm,然后将刀片的方向朝相反的方向旋转,即制成镜面版本相对于样品。

实现方式如下:将样品数字化,镜像3D模型,使其适合所需的尺寸,然后在CNC机床上开始生产。

立刻出现了关于数字化的问题,当然,这将是使用3D扫描仪的最简单解决方案,但是价格却将这种解决方案归为复杂类。 仍然可以手动完成所有操作(没有足够的想象力进行更多操作)。

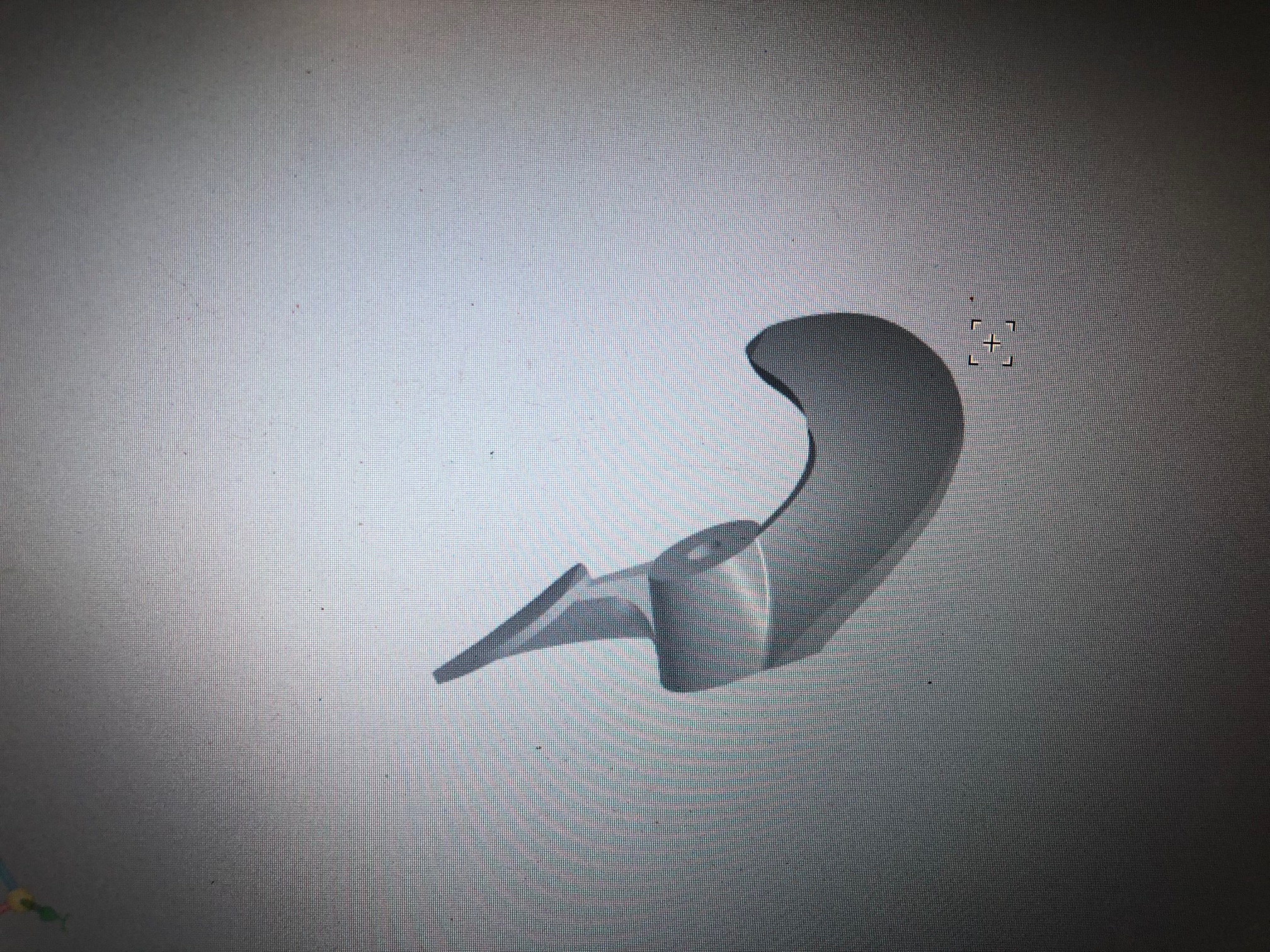

他坐在其中一个3D建模程序中并开始创建。 该模型是第一次获得的,非常好,但是叶片横截面的轮廓是笔直的,不是空气动力学的。

在此阶段,我决定不理会图纸,因为该模型仍需要以铝制成。 找到所需直径和高度的铝合金坯料并非易事且便宜,而且我的机器对于金属加工而言太弱了,因此不希望加工这样的散装坯料并去除0.1毫米。

通常,有人提出要制作一个木头(或类似的东西)模型,如果需要的话可以手工修改它,然后交给铸造厂,根据我们的模型,最终零件将由铝铸成。 价格标签或多或少令人满意。

然后我开始考虑在机器上制造模型,因为需要从两个方面进行处理。 缩小模型的比例以适合我的工件。

在ArtCAM中,他创建了G代码,并以工件的中心为原点。 作为一块空白,我拿了一块50毫米厚的松木板,在其中找到了中心并将其固定在机器上,并用夹子将其侧面固定。

我开始使用直径为6 mm的立铣刀进行粗加工,最后将铣刀更改为半径为1.5 mm的精加工圆锥形。 我完成了整理工作,此后在机器的工作上出现了一些缺陷(但可能还会有其他帖子)。

奇怪的是,第一方面的表现出奇地好。 现在他不得不把工件翻过来。 为此,将零件的机加工面粘到薄胶合板上,然后以初始坐标在同一孔中拧到机器上。 他用塑料夹将胶合板固定。

开始加工:制图,整理。 一切都进行得很好,唯一的一个是将刀片稍微弯曲一点,使其靠近刀尖,因为那里最薄。 在大型模型上,这种情况将不再存在,您甚至可能必须粘上机架以提高刚性。

我总结一下:在此之前,我没有双面加工的经验,我认为这是第一次证明它是一种很好的工艺,当然不是没有小的浅滩,而是没有它们的地方。 接下来,工作仍在完善的模型上进行,但是首先我要完成3D模型和机器的制作,因为在工作中发现了一些缺陷。

PS:我们每个人都是艺术家,并且以自己的方式观看。 我照做了。 我敢肯定,有很多选择可以以不同的方式进行。

谢谢大家的关注!