在航空航天业中使用3D打印已成为一种趋势。 空中客车,波音,通用电气等世界工业巨头已经从印刷单个原型和产品转变为成熟的系列添加剂生产。 例如,新的空中客车A350 XWB飞机包含使用3D打印制成的1000多种不同零件。

但是,3D打印并不是一种便宜的方法,主要是因为原料的成本。 如果将现成的金属间化合物用于印刷零件,则必须先进行铸造,这是一项特殊技术,而且能耗严重。 然后,必须用气流,水或等离子流“喷洒”热熔体以获得粉末,这极大地复杂化并增加了生产成本。 NUST“ MISiS”的科学家找到了一种降低生产3D打印粉末的成本的方法-他们使用行星式研磨机代替了喷涂方法。

金属间化合物(两种金属的混合物)钛铝和钛镍越来越多地用于飞机和航天器部件的制造。 由它们制成的3D产品具有低密度,高强度特性,高耐热性,并且可以具有复杂的几何形状。 以相对简单和廉价的方式获得的复合粉末是金属3D生产成本效益的关键部分。

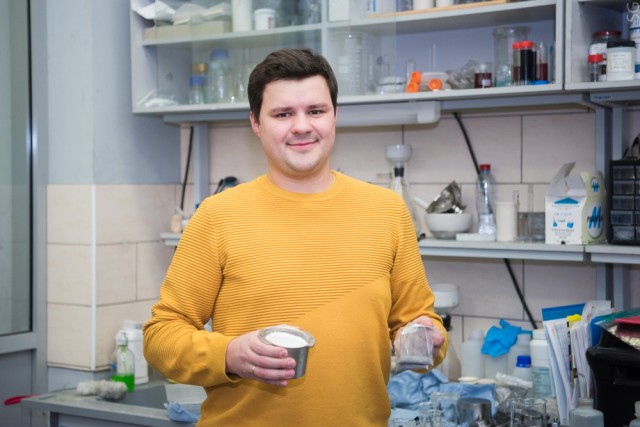

“对于火箭和飞机零件的3D连续生产,需要高质量的初始粉末-前驱物,以及一种简单的生产方法,以高生产率并同时降低成本。 金属添加剂工厂在国内工业中的全面引进主要受到原材料成本高的限制,因为原材料生产仍然无利可图。 该研究的合著者之一,NUST MISiS的结构陶瓷纳米材料研究与开发中心研究员说:“开发一种经济的方式来获得高质量的金属粉末是我们的主要任务。” 安德烈·纳帕祖夫(Andrey Nepapushev)。

通过使用行星磨模式的独特组合,可以简化3D打印粉末的生产,其中在强化加工过程中获得了包含圆形颗粒(包括钛和铝)的复合粉末。 可以将这种“半成品”直接装入3D激光打印机中,在3D激光打印机中,在大约650度的温度下直接在打印过程中,金属发生反应,形成难熔的金属间化合物。

根据科学家的说法,以前没有人为此目的使用过行星式磨粉机,并且可以将实验室经验转化为生产-国内制造商拥有行星式磨粉机的工业类似物。

“在我们的实验中,我们使用了钛粉,铝粉和镍粉作为原材料,这些粉已在行星磨机中经过了深度加工。 所提出的方法大大简化并降低了获得前体的成本,并将3D打印过程中的能耗降低了20%。 因此,不必在打印过程中使用大功率的激光进行熔化,” Andrey Nepapushev补充道。

新方法将降低材料的成本,这将使制造商更加负担得起,并将扩大为航空航天业生产形状复杂的紧凑产品的能力。 研究结果发表在《

冶金与材料交易B》(2019年)杂志上 。

目前,该科学小组已完成前体粉末组成的优化,并已开始创建所得粉末的第一个原型。