期刊:冲击与振动16(2009)45–59作者:Robin Alastair Amy,Guglielmo S. Aglietti(电子邮件:gsa@soton.ac.uk)和Guy Richardson作者的地点:英国南安普敦,南安普顿大学,工程科学学院,航天研究小组

英国萨里吉尔福德萨里卫星技术有限公司版权所有2009 Hindawi Publishing Corporation。 这是根据知识共享署名许可协议分发的开放获取文章,该文章允许在适当引用原始作品的情况下,在任何介质中进行不受限制的使用,分发和复制。

注解。 在未来,人们假定所有现代电子设备都将具有不断增加的功能,同时保持承受冲击和振动负载的能力。 由于电子设备的响应和故障具有复杂的特性,因此预测可靠性的过程受到了阻碍,因此,当前的方法在计算精度和成本之间做出了折衷。

对电子设备在动态负载下运行期间进行可靠,快速的可靠性预测对于行业至关重要。 本文介绍了预测电子设备可靠性,减慢结果接收速度的问题。 还应该注意的是,通常在考虑到多个相同类型组件的设备配置的基础上,构建用于计算可靠性的模型。 本文比较了四种预测可靠性的方法(参考方法,测试数据,实验数据以及对物理故障原因(故障物理)进行建模),以选择使用一种或另一种方法的可能性。 值得注意的是,电子设备中的大多数故障是由热负荷引起的,但本文将重点放在由操作过程中的冲击和振动引起的故障上。

译者注意。

译者注意。 本文是对这些主题文献的回顾。 尽管它的年龄比较大,但是它还是通过各种方法评估可靠性问题的极好的介绍。

1.术语

BGA球栅阵列。

DIP双列直插式处理器,有时也称为双列直插式封装。

有限元有限元。

PGA引脚网格阵列。

PCB印刷电路板,有时也称为PWB(印刷线路板)。

PLCC塑料引线芯片载体。

PTH镀通孔,有时也称为引脚通孔。

QFP Quad Flat Pack-也称为鸥翼。

SMA形状记忆合金。

SMT表面贴装技术。

原始作者的注意事项:在本文中,术语“组件”是指可以焊接到印刷电路板上的特定电子设备,术语“封装”是指集成电路的任何组件(通常是任何SMT或DIP组件)。 术语“附接的组件”是指任何组合电路板或组件系统,同时强调附接的组件具有其自身的质量和刚度。 (本文中未考虑晶体包装及其对可靠性的影响,因此,术语“包装”可进一步理解为一种或另一种类型的“包装箱”-大约翻译)。

2.问题陈述

施加到电路板上的冲击和振动载荷会在电路板基板,组件封装,组件导体和焊接接头上产生应力。 这些应力是由于印刷电路板中的弯矩和组件质量的惯性的组合所致。 在最坏的情况下,这些应力会导致以下故障模式之一:印刷电路板分层,焊点破坏,引线破坏或组件封装破坏。 如果发生任何一种销毁模式,则很可能会发生设备的完全故障。 在操作过程中经历的故障模式取决于包装的类型,印刷电路板的特性以及弯矩和惯性力的频率和振幅。 分析电子设备可靠性的进展缓慢是由于需要考虑多种输入因素和故障类型的组合。

在本节的其余部分,我们将尝试解释同时考虑各种输入因素的复杂性。

要考虑的第一个复杂因素是现代电子设备中可用的数据包类型范围很广,因为每个数据包可能由于各种原因而失败。 重元件更容易受到惯性负载的影响,而SMT元件的响应则更多地取决于电路板的曲率。 结果,由于这些基本差异,取决于质量或尺寸,这些类型的组件具有明显不同的失效标准。 市场上不断出现的新组件不断涌现,使这一问题更加恶化。 因此,任何提出的预测可靠性的方法都必须适应新的组件,以便将来有实际应用。 电路板对振动的响应取决于影响电路板局部响应的组件的刚度和质量。 已知最重或最大的组件会显着改变板在其安装位置对振动的反应。 印刷电路板的机械性能(杨氏模量和厚度)会以难以预测的方式影响可靠性。

较硬的电路板可以减少负载下电路板的整体响应时间,但同时施加在组件上的弯矩实际上可能会局部增加(此外,就热引起的故障而言,实际上更可取的是指定一种更兼容的电路板,因为它减少了施加在包装上的热应力-大约 叠加在包装盒上的局部弯矩和惯性载荷的频率和幅度也会影响最可能的失效模式。 高频低振幅载荷可能会导致结构疲劳失效,这可能是导致失效的主要原因(低/高循环疲劳,LCF是指塑性变形占主导的失效(N_f <10 ^ 6),而HCF是指弹性变形的失效,通常是(N_f> 10 ^ 6)失效[56]-作者的注)印刷电路板上元件的最终排列将确定失效的原因,这可能是由于惯性负载或 当地弯矩。 最后,有必要考虑人为因素和生产特性的影响,这会增加设备故障的可能性。

当考虑大量输入因素及其复杂的相互作用时,很清楚为什么尚未建立一种有效的方法来预测电子设备的可靠性。 由作者推荐的有关该主题的文献综述之一在IEEE [26]中提出。 但是,本文主要关注可靠性模型的相当广泛的分类,例如参考文献和法规文献中的可靠性预测方法,实验数据以及故障条件的计算机辅助建模(故障物理可靠性(PoF)),并且没有详细介绍故障。由冲击和振动引起。 Foucher等人[17]遵循了IEEE审查的类似纲要,因为将重点放在热故障上。 以前对PoF方法进行分析的简便性,特别是与冲击和振动失效有关的分析,值得进一步考虑。 类似于IEEE的审查正在进行AIAA的编译,但是到目前为止,该审查的范围还是未知的。

3.可靠性预测方法的发展

MIL-HDBK-217F [44]中目前描述了1960年代开发的最早的可靠性预测方法(Mil-Hdbk-217F是该方法的最新和最终版本,于1995年发布-作者注释)。这种方法利用电子设备故障数据库,获得由某些组件组成的印刷电路板的平均寿命。 根据参考文献,该方法被称为预测可靠性的方法。 尽管Mil-Hdbk-217F变得过时了,但今天仍然使用参考方法。 该方法的局限性和不准确性得到了充分的证明[42,50],这导致了三类替代方法的发展:物理故障条件(PoF)的计算机模拟,实验数据和现场测试数据。

PoF方法可以分析性地预测可靠性,而无需诉诸使用先前收集的数据。 所有PoF方法都具有Steinberg [62]中描述的经典方法的两个共同特征:首先,寻求PCB对特定振动效应的振动响应,然后检查暴露于振动后各个组件的失效标准。 PoF方法的一项重要成就是利用电路板的分布(平均)特性快速创建了印刷电路板的数学模型[54],这大大降低了精确计算印刷电路板振动输出的复杂度和时间(请参阅第8.1.3节)。 PoF方法领域的最新进展改善了SMT焊接组件的故障预测; 但是,除了Barkers方法[59]以外,这些新方法仅适用于非常特定的组件和印刷电路板组合。 对于大型组件,例如变压器或大型电容器,几乎没有可用的方法。

实验数据的方法提高了参考文献中用于预测可靠性的方法中使用的模型的质量和功能。 第一种基于实验数据来预测电子设备可靠性的方法是在1999年由Honeywell,Inc创建的HIRAP方法(霍尼韦尔服务可靠性评估程序)[20]进行描述的。 与参考文献和法规文献中的可靠性预测方法相比,实验数据方法具有多个优点。 最近,出现了许多类似的方法(REMM和TRACS [17],还有FIDES [16])。 实验数据方法以及根据参考文献和法规文献进行的可靠性预测方法均不能在可靠性评估中令人满意地考虑电路板的布局及其操作的工作环境。 可以通过有关电路板故障的数据,设计相似的数据或处于类似工作条件的电路板来纠正此缺陷。

实验数据方法取决于包含随着时间推移发生故障的数据的广泛数据库的可用性。 必须正确识别此数据库中的每种故障,并确定其真正原因。 这种评估可靠性的方法适用于批量生产相同设备的公司,因此可以处理大量故障以评估可靠性。

自1970年代中期以来,就一直使用测试电子组件可靠性的方法,它们通常分为加速和非加速测试。 主要方法是对设备进行测试,这将创建尽可能实际的预期操作环境。 测试一直进行到发生故障为止,这可以预测MTBF(两次故障之间的平均时间-MTBF)。 如果将MTBF评定为非常长,则可以通过加速测试来缩短测试持续时间,这可以通过加强环境因素并使用众所周知的公式将加速测试中的故障率与运行中预期的故障率相关联来实现。 这种测试对于具有高故障风险的组件至关重要,因为它为研究人员提供了最高置信度的数据,但是由于研究的一次迭代时间较长,因此使用它们来优化电路板的设计是不合适的。

对1990年代发表的著作进行的快速回顾表明,在这个时期,使用实验数据,测试数据和PoF方法的方法相互竞争,以取代从参考文献和监管文献中预测可靠性的过时方法。 而且,每种方法都有其优点和缺点,并且如果正确使用,将会产生有价值的结果。 结果,IEEE最近发布了一个标准[26],其中列出了当今用于预测可靠性的所有方法。 IEEE的目标是编写一本手册,向工程师提供有关所有可用方法以及每种方法固有的优点和缺点的信息。 尽管IEEE方法仍处于漫长的发展道路的开端,但它似乎有其自身的优点,因为AIAA(美国航空航天学会)遵循了名为S-102的指南,该指南与IEEE类似,但也考虑到每种方法的数据的相对质量[27]。 这些指南仅旨在汇总在这些问题上发表的全球文献中所使用的方法。

4.振动故障

过去的大多数研究主要集中于随机振动作为PCB的负载,但是下一个研究专门针对冲击破坏。 由于这些方法属于PoF方法的类别,因此将在此处不进行全面讨论,并将在本文的8.1和8.2节中进行讨论。 Hin等人[24]创建了一个测试板来检查冲击下BGA焊接接头的完整性。 Lau et al。[36]描述了沿平面和离平面影响的PLCC,PQFP和QFP组件的可靠性。 Pitarresi等人[53,55]检查了冲击力导致的计算机主板故障,并对描述遭受“电击”的电子设备的文献进行了很好的回顾。 Steinberg [62]整章专门介绍了受影响的电子设备的设计和分析,同时考虑了预测冲击介质的方法和确保电子部件可操作性的方法。 Sukhir [64.65]描述了印刷电路板对施加到板座的冲击载荷的响应的线性计算中的错误。 因此,参考方法和实验数据方法可以考虑与冲击有关的设备故障,但是在这些方法中隐式地描述了“冲击”故障。

5.参考方法

在手册中描述的所有可用方法中,我们仅限于考虑振动故障的两种方法:Mil-Hdbk-217和CNET [9]。 大多数制造商都接受Mil-Hdbk-217作为参考。 像手册和手册中的所有方法一样,它们基于经验方法,旨在根据实验或实验室数据预测组件的可靠性。 参考文献中描述的方法相对简单,因为它们不需要复杂的数学建模,仅使用零件类型,零件数量,电路板的工作条件和其他易于访问的参数即可。 然后将输入输入模型以计算MTBF-MTBF。 尽管有其优势,Mil-Hdbk-217却越来越不受欢迎[12,17,42,50,51]。 考虑一个不完整的适用性限制清单。

- 自从1995年最后一次更新以来,该数据就变得越来越过时,并且与新组件无关,由于提高国防标准委员会决定允许该方法“自然死亡”,因此没有机会修改该模型[26]。

- 该方法不提供有关故障模式的信息,因此,不能改善或优化印刷电路板的布局。

- 模型假定故障独立于设计,而忽略了组件在电路板上的位置,但是,众所周知,组件的布局对故障的可能性有很大的影响。 [50]。

- 所收集的经验数据包含许多不准确性;使用了第一代组件的数据,这些组件由于错误的工作时间,维修等记录而具有异常高的故障率,从而降低了可靠性预测结果的可靠性[51]。

所有这些缺点表明应避免使用参考方法,但是,在这些方法的可接受范围内,应满足技术规范的许多要求。 因此,参考方法应仅在适当时使用,即 在设计的早期阶段[46]。

不幸的是,即使这种用法也应谨慎对待,因为自1995年以来未对这种方法进行过修订。因此,参考文献中的方法本质上无法很好地预测机械可靠性,因此应谨慎使用。6.测试数据方法

测试数据方法是预测可靠性的最简单的可用方法。拟议中的印刷电路板设计原型在实验室工作台上受到环境振动的影响。接下来,对断裂参数(MTTF,冲击谱)进行分析,然后将其用于计算可靠性指标[26]。使用测试数据方法时应考虑其优缺点。测试数据方法的主要优点是结果的准确性和可靠性,因此,对于具有高故障风险的设备,设计过程的最后阶段应始终包括合格的振动测试。缺点是测试样品的制造,安装和装载时间长,这使得该方法不适用于具有高故障可能性的设备的结构改进。对于迭代产品设计过程的方法,应考虑一种更快的方法。如果可以使用可靠的模型来进行实际使用寿命的后续计算,则可以使用加速测试来缩短载荷的暴露时间[70,71]。但是,加速测试方法比振动故障更适合于模拟热故障。这是因为检查热负荷对设备的影响要比检查振动负荷所花费的时间少。长时间后才可能在产品中产生振动。因此,除非存在缓解情况,例如电压过低,否则导致振动失效的时间过长,通常不会将测试方法用于振动失效。数据验证方法的例子可见于Hart [23],Hin等人。[24],李[37],刘等。[36],Shetty等人[57],Ligore和Followell [40],Estes等人。[15],王等。[67],Jih和Jung [30]。IEEE [26]中给出了该方法的良好概述。7.实验数据的方法

实验数据方法基于已在某些操作条件下进行测试的类似印刷电路板的故障数据。该方法仅适用于承受相似负载的印刷电路板。实验数据方法有两个主要方面:建立电子元件故障数据库和基于所提出的设计实施该方法。为了建立适当的数据库,必须有从相似结构中收集到的有关故障的相关数据;这意味着必须存在类似设备的故障数据。还应分析有缺陷的设备并正确收集统计信息,这不足以表明印刷电路板的这种设计在一定小时后失效,必须确定位置,故障模式和故障原因。如果尚未彻底分析所有先前的故障数据,则在使用实验数据方法之前将需要较长的数据收集时间。对于这种限制的一种可能的解决方法是实现高度加速的测试生命周期(HALT),以快速建立故障率数据库,尽管环境参数的精确再现很复杂但至关重要[27]。可以在文章[27]中找到对实验数据方法实施的第二阶段的描述,该文章显示了如果通过修改已存在有关故障的详细数据的现有电路板来获得测试设计,则如何预测拟议设计的MTBF。[11,17,20,26]的不同作者描述了实验数据方法的其他评论。8.故障条件的计算机模拟(PoF)

故障状态的计算机模拟(也称为应力和故障模型或PoF模型)在两阶段过程中进行,以预测可靠性。第一阶段包括搜索印刷电路板对其施加的动态负载的反应;在第二阶段,计算模型响应以提供给定的可靠性指标。大多数文献都最常用于预测响应的方法和查找失败标准的过程。最好用独立的描述来理解这两种方法,因此,在本次审查中,将分别考虑这两个阶段。在预测响应和查找失败标准的阶段之间,将在第一阶段创建并在第二阶段使用的数据集传输到模型。响应变量从使用机箱上的输入加速度[15.36.37.67]演变为组件经历的实际加速度,以考虑印刷电路板不同布局的不同振动响应[40],最后考虑局部偏差[62]或局部组件局部的印刷电路板承受的弯矩[59]。注意到故障是印刷电路板上元件位置的函数[21.38],因此考虑局部振动反作用的模型很可能是准确的。选择哪种参数(局部加速度,局部偏差或弯矩)对故障起决定作用,这取决于具体情况。如果使用SMT组件,则曲率或弯矩对于失效而言可能是最重要的;对于较重的零部件,通常将局部加速度用作失效准则。不幸的是,没有研究表明哪种类型的标准最适合给定的一组输入数据。重要的是要考虑所使用的任何PoF方法的适用性,因为使用任何分析或以FE(有限元方法)形式的PoF方法都是不切实际的,而实验室测试数据无法证实这种方法。另外,重要的是仅在其适用范围内使用任何模型,不幸的是,这限制了大多数现代PoF模型的适用性仅适用于非常特定和有限的条件。PoF方法讨论的好例子已由不同的作者描述[17,19,26,49]。8.1。响应预测

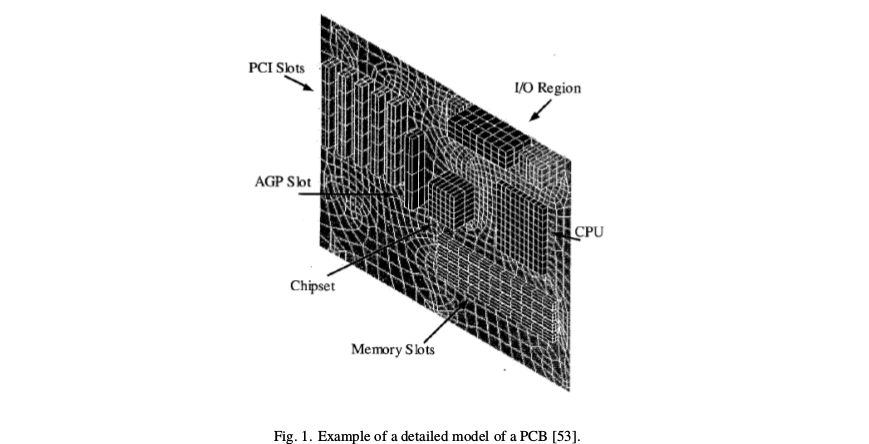

响应预测涉及使用结构的几何形状和材料属性来计算所需的响应变量。可以预期,在此阶段,将仅获得基础电路板的整体响应,而不是各个组件的响应。响应预测方法主要有三种类型:分析型,详细的有限元模型和简化的有限元模型,如下所述。这些方法专注于合并所添加组件的刚度和质量效应,但重要的是不要忽视准确模拟电路板边缘旋转刚度的重要性,因为这与模型精度密切相关(在第8.1.4节中讨论)。图 1.印刷电路板详细模型的示例[53]。

8.1.1。分析响应预测

Steinberg [62]提供了唯一的计算印刷电路板振动响应的分析方法。斯坦伯格认为,在电子节点共振处的共振幅度等于共振频率平方根的两倍。该声明基于不可访问的数据,不可验证。这使您能够分析地计算共振时的动态偏差,随后可将其用于根据较重的分量或印刷电路板的曲率来计算动态载荷。该方法不直接提供局部PCB响应,仅与基于Steinberg描述的偏差的拒绝标准兼容。由于Pitarresi等人[53]测量了计算机主板的2%的临界衰减,而使用Steinberg假设将得出3.5%(基于自然频率),因此基于振幅的测量来假设传递函数分布的假设的有效性令人怀疑。 54 Hz),会大大低估电路板对振动的响应。8.1.2。详细的有限元模型

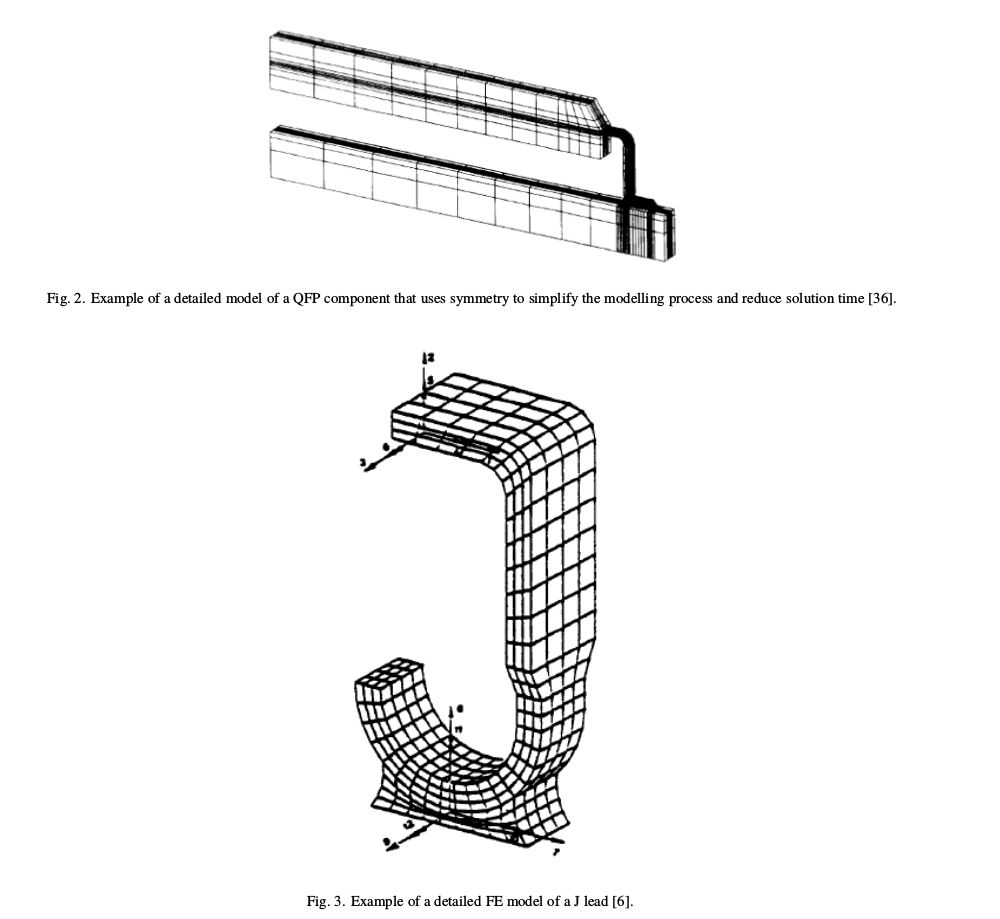

一些作者演示了使用详细的有限元模型来计算印刷电路板的振动响应[30,37,53,57,58](图1-3显示了详细程度更高的示例),但是,不建议将这些方法用于商业产品(如果由于建立和求解此类模型所需的时间过多,因此,仅对局部响应的准确预测并不是绝对必要的。简化的模型可以更快,更低成本地生成具有适当精度的数据。使用[33-35]中发布的JEDEC 4弹簧常数,可以减少建立和求解详细的FE模型所需的时间,可以使用这些弹簧常数代替每条线的详细FE模型。也可以实施子结构方法(有时称为超元素方法)以减少求解详细模型所需的计算时间。应该注意的是,详细的有限元模型通常会模糊响应预测和失败标准之间的界限,因此此处引用的工作也可能属于包含失败标准的作业列表。8.1.3. FE

简化的有限元模型减少了模型创建和求解时间。可以通过对具有增加的质量和刚度的空印刷电路板进行简单建模来表示增加的组件质量及其刚度,其中,通过局部提高印刷电路板的杨氏模量来包括质量和刚度的影响。图2. QFP组件的详细模型示例,该模型使用对称性简化了建模过程并减少了求解时间[36]。图3.详细的J-lead FE模型示例[6]。 刚度增加系数可以通过物理切割附接的元件并应用弯曲测试方法来计算[52]。 Pitarresi等。 [52,54]研究了简化附在印刷电路板上的组件所增加的质量和刚度的效果。在第一篇论文中,我们考虑了一种简化的印刷电路板有限元模型的案例,并根据实验数据进行了验证。本文的主要关注点是确定分布特性,并观察到精确模型需要较高的扭转刚度。第二篇文章讨论了五种不同的填充式印刷电路板,每种电路板都通过简化其构成的几个不同级别进行建模。这些模型与实验数据进行了比较。本文以质量和刚度比与模型精度之间的相关性的一些指导性观察作为结束。这两篇文章都仅使用自己的频率和MCO(模态支持标准)来确定两个模型之间的相关性。不幸的是,固有频率的误差不能给出有关局部加速度或弯矩误差的任何信息,并且MCO只能给出两种固有形式之间的一般相关性,而不能用于加速度或曲率误差的百分比计算。结合数值分析和计算机模拟,Cifuentes [10]进行了以下四个观察。

刚度增加系数可以通过物理切割附接的元件并应用弯曲测试方法来计算[52]。 Pitarresi等。 [52,54]研究了简化附在印刷电路板上的组件所增加的质量和刚度的效果。在第一篇论文中,我们考虑了一种简化的印刷电路板有限元模型的案例,并根据实验数据进行了验证。本文的主要关注点是确定分布特性,并观察到精确模型需要较高的扭转刚度。第二篇文章讨论了五种不同的填充式印刷电路板,每种电路板都通过简化其构成的几个不同级别进行建模。这些模型与实验数据进行了比较。本文以质量和刚度比与模型精度之间的相关性的一些指导性观察作为结束。这两篇文章都仅使用自己的频率和MCO(模态支持标准)来确定两个模型之间的相关性。不幸的是,固有频率的误差不能给出有关局部加速度或弯矩误差的任何信息,并且MCO只能给出两种固有形式之间的一般相关性,而不能用于加速度或曲率误差的百分比计算。结合数值分析和计算机模拟,Cifuentes [10]进行了以下四个观察。- 90% .

- , , , .

- .

- , .

8.1.4.

印刷电路板边缘旋转过程中的刚度系数会显着影响所计算响应的准确性[59],并且取决于特定的配置,其重要性要比增加的组件质量和刚度重要得多。将边缘的旋转刚度建模为零(实际上只是在受支持的条件下)通常会得出保守的结果,而将刚性夹紧的模型通常会低估结果,因为即使用于夹紧印刷电路板的最刚性的机制也无法提供边缘的完全夹紧状态。 Barker和Chen [5]用实验结果证实了分析理论,以表明边缘旋转的刚度如何影响印刷电路板的固有频率。这项工作的主要结论是边缘旋转的刚度与固有频率之间有很强的相关性,与理论一致。这也意味着在建模边缘旋转的刚度时出现大错误会导致预测响应时出现大错误。尽管在特定情况下考虑了这项工作,但它适用于对所有类型的边界条件机制进行建模。使用实验数据Lim等。 [41]提供了一个示例,说明如何在PCB模型中使用有限元来计算边缘刚度;这是使用Barker和Chen [5]改编的方法实现的。这项工作还显示了如何确定结构点的最佳位置,以使固有频率最大化。郭和赵[21]也有专门考虑修改边界条件以减小振动响应的工作。阿格莱蒂[2];Aglietti和Schwingshackl [3],Lim等。 [41]。8.1.5。冲击和振动预测

Pitarresi等。[53-55]使用PCB的详细有限元模型来预测具有3D块中所示组件的电路板的冲击和振动响应。这些模型使用实验确定的恒定阻尼系数来改善共振时的预测响应。为了预测对冲击的响应,比较了冲击反应谱(SRS)和时间扫描方法,这两种方法都是精度和求解时间之间的折衷。8.2。拒绝标准

故障标准是对电路板响应的一种度量,并用于获取故障指标,其中故障指标可以是MTBF,故障循环数,故障概率或任何其他可靠性指标(请参见IEEE [26]; Jensen [ 28];奥康纳[47]讨论失败指标。创建该数据的许多不同方法可以方便地分为分析方法和经验方法。经验方法通过将组件的测试样本加载到所需的动态负载来创建用于失败标准的数据。不幸的是,由于实际上可能存在广泛的输入数据(组件类型,PCB厚度和负载),因此已发布的数据不太可能直接适用,因为该数据仅在非常特殊的情况下才有效。分析方法没有这些缺点,具有更广泛的适用性。8.2.1。经验失效准则

如前所述,大多数经验模型的局限性在于它们仅适用于电路板厚度相同,组件类型相似以及输入负载不大的配置。 但是,由于以下原因,现有文献很有用:它提供了故障测试的良好示例,突出显示了故障指标的各种选项,并提供了有关故障机制的有价值的信息。 Lee [37]创建了一个经验模型来预测272引脚BGA和160引脚QFP封装的可靠性。 研究了导体和封装体内的疲劳失效,实验结果与基于使用详细有限元模型计算的应力的损伤分析非常吻合(另请参见Li和Poglitsch [38,39])。 该过程对输入振动信号的给定振动加速度水平产生累积损害。

Lau等人[36]使用Weibull统计估计了在冲击和振动载荷下特定组件的可靠性。 Liguore和Followell [40]通过改变工作循环中的局部加速度检查了LLCC和J引线组件的故障。 与底盘的输入加速度相比,使用了局部加速度,此外,还研究了温度对测试结果的影响。 本文还参考了印刷电路板厚度对组件可靠性的影响的研究。

与以前的研究相比,郭和赵[21]比较了使用局部扭转曲率作为载荷时部件的可靠性。 模拟疲劳损伤,然后将有限元模型与实验结果进行比较。 本文还讨论了组件布置的优化,以提高可靠性。

Ham和Lee [22]提出了一种测试数据方法,用于确定循环扭转载荷下的铅焊料应力。 Estes等人[15]研究了在施加输入加速度和热负荷的情况下,“鸥翼”组件(GOST IEC 61188-5-5-2013)失效的问题。 研究的组件是CQFP 352、208、196、84和28微电路的外壳类型,以及FP 42和FP10。本文专门讨论由于地球对地静止卫星的轨道振荡而引起的电子组件的故障,MTBF是根据对地静止或静止飞行的飞行年数给出的。低地球轨道。 应当指出的是,“鸥翼”的导线在与封装体接触的地方比在焊接连接中更容易发生故障。

Jih和Jung [30]研究了由于焊接接头的先天制造缺陷而导致的设备故障。 这是通过创建电路板的非常详细的有限元模型并找到不同长度的生产裂纹的功率谱密度(PSD)来完成的。 Ligyore,Followell [40]和Shetty,Reinikainen [58]提出,经验方法为所连接组件的特定配置提供了最准确和有用的故障数据。 如果可以将某些输入数据(板的厚度,部件类型,曲率范围)在整个设计时间内都假定为常数,或者如果用户有能力进行此类实际测试,则可以使用这种方法。

8.2.2。 分析失效准则

SMT角接头型号研究SMT角终端故障的各种研究人员认为,这是最常见的故障原因。 Sidhart和Barker [59]的文章完成了较早的一系列工作,提出了一种确定SMT角引线和轮廓引线组件的变形的模型。 与六个最坏情况下的详细有限元模型相比,该模型的误差小于7%。 该模型基于Barker和Sidhart先前发表的公式[4],其中模拟了受弯矩作用的连接零件的挠度。 Suhira的论文[63]分析了由于局部施加的弯矩而在包装输出中预期产生的应力。 Barker和Sidhart [4]依赖Suhir [63],Barker等人[4]的工作,该研究考虑了超前旋转刚度的影响。 最后,Barker等人[7]使用详细的有限元模型来研究铅的尺寸变化对铅疲劳寿命的影响。

这里应该提及关于JEDEC引线弹簧常数的工作,因此大大简化了引线组件模型的创建[33-35]。 可以使用弹簧常数代替铅化合物的详细模型,而该模型将减少建立和求解FE模型的时间。 在组件有限元模型中使用此类常量将阻止直接计算局部引线应力。 相反,将给出一般的引线变形,然后必须将其与局部引线应力或基于产品生命周期的引线失效准则相关联。

重大疲劳数据有关用于焊料和组件的材料破坏的大多数数据主要与热断裂有关,而与疲劳断裂有关的数据相对较少。 该领域的主要参考文献由Sandor [56]提供,他提供了有关焊料疲劳和断裂机理的数据。 Steinberg [62]考虑了焊料样品的破坏。 Yamada [69]的文章中提供了标准焊料和电线的疲劳数据。

图 4. QFP组件手册的常见故障状态接近包装体。

由于这种材料的异常特性,与焊锡断开相关的建模失败是一个挑战。 该问题的解决方案取决于需要测试的组件。 众所周知,对于QFP封装,通常不会考虑到这一点,而可靠性是根据参考和法规文献估算的。 但是,如果计算BGA,大型组件的PGA的焊接量,则铅化合物由于其不寻常的性能会影响产品故障。 因此,对于QFP封装,铅的疲劳特性是最有用的信息。 对于BGA,有关承受瞬时塑性变形的焊接接头的耐久性的信息更为有用[14]。 对于较大的部件,Steinberg [62]提供了有关焊接接头拉伸应力的数据。

重型部件故障模型Steinberg [62]在一篇文章中介绍了唯一存在于重部件上的断裂模型,该模型检查了部件的抗拉强度,并给出了如何计算可应用于铅化合物的最大允许应力的示例。

8.3。 关于PoF模型适用性的结论

关于PoF方法的以下结论已在文献中得出。

本地响应对于预测组件故障至关重要。 如Li,Poglitsch [38]所述,由于弯曲的局部差异,与位于PCB中心的组件相比,印刷电路板边缘的组件更不容易出现故障。 因此,电路板上不同位置的组件将具有不同的故障概率。

板的局部曲率被认为比SMT组件的加速度更重要的失效准则。 最近的论文[38,57,62,67]指出,板曲率是破坏的主要标准。

无论输出的数量和使用的类型如何,不同类型的程序包在本质上都比其他程序包更可靠,无论具体的本地环境如何[15.36.38]。

温度会影响组件的可靠性。 Liguore和Followell [40]指出,疲劳寿命在0°C至65°C的温度范围内最高,在低于-30°C和高于95°C的温度下会明显降低。 对于QFP组件,将电线连接到袋子的位置(参见图4)视为主要的损坏位置,而不是焊点[15,22,38]。

板的厚度对SMT组件的疲劳寿命有一定的影响,因为如果板的厚度从0.85 mm增加到1.6 mm(同时保持恒定的总曲率),则BGA的疲劳寿命将降低约30至50倍。 [13]。 组件引线的柔韧性(柔韧性)会显着影响外围引线组件的可靠性[63],但是,这是一种非线性依赖性,元件中间连接的结论最不可靠。

8.4。 软件方法

马里兰大学生命周期技术卓越中心(CALCE)提供用于计算印刷电路板振动和冲击响应的软件。 该软件(称为CALCE PWA)具有一个用户界面,该界面简化了FE模型的启动过程,并将响应计算自动输入到振动模型中。 没有用于创建有限元响应模型的假设,所使用的拒绝标准来自Steinberg [61](尽管也应该采用Barkers方法[48])。 为了提供有关提高设备可靠性的一般建议,所描述的软件可提供良好的效果,特别是因为它同时考虑了热感应电压并且需要最少的专门知识,但是,尚未通过实验确认模型中失效标准的准确性。

9.提高设备可靠性的方法

本节将讨论项目后期修改,这些修改可以提高电子设备的可靠性。 它们分为两类:改变印刷电路板边界条件的那些和增加阻尼的那些。

修改边界条件的主要目的是减少印刷电路板的动态偏差,这可以通过加劲肋,增加支撑或减少输入介质的振动来实现。 加劲肋可能会很有用,因为它们会增加固有频率,从而减小动态挠度[62],这同样适用于附加支撑物的添加[3],尽管支撑物的位置也可以优化,如JH Ong和Lim所示。 [40]。 不幸的是,肋骨和支撑通常需要重新设计布局方案,因此最好在设计周期开始时考虑这些方法。 另外,应当注意,修改不会改变固有频率,以使它们与支撑结构的固有频率一致,因为这会适得其反。

增加绝缘可以提高产品的可靠性,减少动态介质传输到设备的影响,并且可以通过被动或主动方式来实现。

无源方法通常比较简单且便宜,例如使用电缆绝缘子[66]或使用形状记忆合金(SMA)的拟弹性特性[32]。 但是,众所周知,设计较差的绝缘子实际上可以提高响应速度。

主动方法通常由于简单性和质量而在较宽的频率范围内提供更好的阻尼,这就是为什么通常将其设计为提高非常灵敏的精密仪器的精度,而不是防止损坏的原因。 主动隔振包括电磁方法[60]和压电方法[18,43]。 与修改边界条件的方法不同,阻尼修改旨在降低电子设备的峰值共振响应,而实际固有频率应略有变化。

与隔振一样,阻尼既可以被动地也可以主动地进行,第一种情况下的结构类似,第二种情况下的阻尼和复杂性更高。

被动方法包括,例如,非常简单的方法,例如粘合材料,这会增加印刷电路板的阻尼[62]。 更复杂的方法包括粒子阻尼[68]和使用宽带动态吸收器[25]。

主动振动控制通常是通过使用粘结在印刷电路板表面的压电陶瓷元件实现的[1.45]。 硬化方法的使用因具体情况而异,应相对于其他方法仔细考虑。 将这些方法应用于已知没有可靠性问题的设备不一定会增加结构的成本和重量。 但是,如果设计经过批准的产品在测试过程中发生故障,则与重新设计设备相比,采用硬化技术会更快,更容易。

10.方法发展的机会

本节详细介绍了提高对电子设备可靠性的预测的可能性,尽管光电子,纳米技术和封装技术的最新进展可能很快会限制这些建议的适用性。 在设计设备时,无法使用四种用于预测可靠性的基本方法。 使这种方法更具吸引力的唯一因素将是创建全自动的低成本生产和测试技术,因为这将使构建和测试所建议的设计比现在快得多,而无需花费太多人力。

PoF方法有很多改进的机会。 可以改进的主要领域是与整个设计过程的集成。 设计电子设备是一个反复的过程,只有与专门从事电子,制造和热工程以及结构设计的工程师一起,才能使开发人员更接近最终结果。 同时自动解决其中一些问题的方法将减少设计迭代的次数并节省大量时间,尤其是在考虑跨部门合作的情况下。 PoF技术的其他改进领域将分为响应预测和失败准则的类型。

响应预测有两种可能的开发路径:更快,更详细的模型或改进的简化模型。 随着功能越来越强大的计算机处理器的出现,解决详细的有限元模型的时间可能变得非常少,同时,现代软件减少了组装时间,最终使人力资源成本最小化。 简化的有限元方法也可以通过自动创建有限元模型的过程进行改进,类似于为详细有限元方法提供的模型。 为此,当前可以使用自动软件(CALCE PWA),但是该技术在实践中并未经过充分测试,并且在建模过程中所做的假设尚不清楚。

各种简化方法中固有的误差的计算将非常有用,这将使我们能够实施有用的容错标准。

最后,数据库或方法对于赋予连接的组件更高的刚度将是有用的,其中这些刚度增强可用于提高响应模型的准确性。 部件失效标准的创建取决于不同制造商的相似部件的细微变化,以及新包装类型的可能开发,因为确定失效标准的任何方法或数据库都应考虑这种可变性和变化。

一种解决方案是创建一种方法/软件,用于根据输入参数(例如铅和包装尺寸)自动构建详细的有限元模型。 这样的方法对于诸如SMT或DIP组件的大体上均匀形状的组件是可行的,但是对于诸如变压器,扼流圈或非标准组件的复杂的不规则组件却不可行。

后续的有限元模型可以解决应力问题,并与材料故障数据(S-N延性曲线数据,断裂力学或类似数据)组合以计算零件寿命,尽管材料故障数据必须是高质量的。 FE过程应与真实的测试数据相关,最好是在尽可能广泛的配置范围内。

与直接实验室测试的替代方法相比,在此过程上花费的精力相对较小,后者应针对不同厚度的印刷电路板,不同的负载强度和方向执行统计上大量的测试,甚至对于几种类型的板都可以使用数百种不同类型的组件。

就简单的实验室测试而言,可能存在一种为每次测试增加价值的方法。如果有一种方法可以计算由于某些变量(例如,印刷电路板的厚度或引线的大小)的变化而引起的应力的相对增加,则随后可以评估组件使用寿命的变化。可以使用有限元分析或分析方法来创建这种方法,从而最终得出一个简单的公式,可以根据现有的故障数据来计算故障标准。最终,期望将创建一种结合所有各种可用工具的方法:有限元分析,测试数据,分析分析和统计方法,以利用有限的可用资源创建最准确的故障数据。通过将随机方法引入过程中,可以改善PoF方法的所有各个要素,从而可以考虑电子设备材料及其生产阶段的可变性影响。这将使结果更加逼真,可能会导致创建对可变性更具弹性的设备的过程,同时将产品参数(包括重量和成本)的降低降到最低。最终,此类增强功能甚至可以在设计过程中实时评估设备的可靠性,立即提供更安全的组件选项,布局或其他建议来提高可靠性,同时还包括诸如电磁干扰(EMR),热力和工业。11.结论

这篇综述介绍了预测电子设备可靠性的复杂性,追溯了四种分析方法的发展(根据参考书,实验数据,测试数据和PoF),从而对这些类型的方法进行了概括和比较。注意到参考文献方法仅对初步研究有用,实验数据方法仅在可获得大量且准确的时间数据时才有用,并且测试数据方法对于设计鉴定测试至关重要,但不足以进行优化设计。与以前的文献综述相比,PoF方法被更详细地考虑,研究分为预测标准和失败概率两类。 “响应预测”部分回顾了有关有限元模型中的分布式属性,边界条件建模和详细程度的文献。结果表明,响应预测方法的选择是精度和建立和求解有限元模型的时间之间的折衷,同时再次强调了边界条件精度的重要性。在“失效标准”部分中,考虑了失效的经验和分析标准;对SMT技术的模型和重型部件进行了综述。经验方法仅在非常特殊的情况下适用,尽管它们提供了可靠性验证方法的良好示例,而分析方法的适用范围更广,但更难于实施。简要讨论了基于特殊软件的现有故障分析方法。最后,考虑到可靠性预测方法可以发展的领域,得出关于可靠性预测的未来的结论。文学作品[1] GS Aglietti, RS Langley, E. Rogers and SB Gabriel, An efficient model of an equipment loaded panel for active control design studies, The Journal of the Acoustical Society of America 108 (2000), 1663–1673.

[2]GS Aglietti, A lighter enclosure for electronics for space applications, Proceeding of Institute of Mechanical Engineers 216 (2002), 131–142.

[3] GS Aglietti and C. Schwingshackl, Analysis of enclosures and anti vibration devices for electronic equipment for space applications, Proceedings of the 6th International Conference on Dynamics and Control of Spacecraft Structures in Space, Riomaggiore, Italy, (2004).

[4] DB Barker and Y. Chen, Modeling the vibration restraints of wedge lock card guides, ASME Journal of Electronic Packaging 115(2) (1993), 189–194.

[5] DB Barker, Y. Chen and A. Dasgupta, Estimating the vibration fatigue life of quad leaded surface mount components, ASME Journal of Electronic Packaging 115(2) (1993), 195–200.

[6] DB Barker, A. Dasgupta and M. Pecht, PWB solder joint life calculations under thermal and vibrational loading, Annual Reliability and Maintainability Symposium, 1991 Proceedings (Cat. No.91CH2966-0), 451–459.

[7] DB Barker, I. Sharif, A. Dasgupta and M. Pecht, Effect of SMC lead dimensional variabilities on lead compliance and solder joint fatigue life, ASME Journal of Electronic Packaging 114(2) (1992), 177–184.

[8] DB Barker and K. Sidharth, Local PWB and component bowing of an assembly subjected to a bending moment, American Society of Mechanical Engineers (Paper) (1993), 1–7.

[9] J. Bowles, A survey of reliability-prediction procedures for microelectronic devices, IEEE Transactions on Reliability 41(1) (1992), 2–12.

[10] AO Cifuentes, Estimating the dynamic behavior of printed circuit boards, IEEE Transactions on Components, Packaging, and Manufacturing Technology Part B: Advanced Packaging 17(1) (1994), 69–75.

[11] L. Condra, C. Bosco, R. Deppe, L. Gullo, J. Treacy and C. Wilkinson, Reliability assessment of aerospace electronic equipment, Quality and Reliability Engineering International 15(4) (1999), 253–260.

[12] MJ Cushing, DE Mortin, TJ Stadterman and A. Malhotra, Comparison of electronics-reliability assessment approaches, IEEE Transactions on Reliability 42(4) (1993), 542–546.

[13] R. Darveaux and A. Syed, Reliability of area array solder joints in bending, SMTA International Proceedings of the Technical Program (2000), 313–324.

[14] NF Enke, TJ Kilinski, SA Schroeder and JR Lesniak, Mechanical behaviors of 60/40 tin-lead solder lap joints, Proceedings – Electronic Components Conference 12 (1989), 264–272.

[15] T. Estes, W. Wong, W. McMullen, T. Berger and Y. Saito, Reliability of class 2 heel fillets on gull wing leaded components. Aerospace Conference, Proceedings 6 (2003), 6-2517–6 C2525

[16] FIDES, FIDES Guide 2004 issue A Reliability Methodology for Electronic Systems. FIDES Group, 2004.

[17] B. Foucher, D. Das, J. Boullie and B. Meslet, A review of reliability prediction methods for electronic devices, Microelectronics Reliability 42(8) (2002), 1155–1162.

[18] J. Garcia-Bonito, M. Brennan, S. Elliott, A. David and R. Pinnington, A novel high-displacement piezoelectric actuator for active vibration control, Smart Materials and Structures 7(1) (1998), 31–42.

[19] W. Gericke, G. Gregoris, I. Jenkins, J. Jones, D. Lavielle, P. Lecuyer, J. Lenic, C. Neugnot, M. Sarno, E. Torres and E. Vergnault, A methodology to assess and select a suitable reliability prediction method for eee components in space applications, European Space Agency, (Special Publication) ESA SP (507) (2002), 73–80.

[20] L. Gullo, In-service reliability assessment and top-down approach provides alternative reliability prediction method. Annual Reliability and Maintainability, Symposium Proceedings (Cat. No.99CH36283), 1999, 365–377.

[21] Q. Guo and M. Zhao, Fatigue of SMT solder joint including torsional curvature and chip location optimization, International Journal of Advanced Manufacturing Technology 26(7–8) (2005), 887–895.

[22] S.-J. Ham and S.-B. Lee, Experimental study for reliability of electronic packaging under vibration, Experimental Mechanics 36(4) (1996), 339–344.

[23] D. Hart, Fatigue testing of a component lead in a plated through hole, IEEE Proceedings of the National Aerospace and Electronics Conference (1988), 1154–1158.

[24] TY Hin, KS Beh and K. Seetharamu, Development of a dynamic test board for FCBGA solder joint reliability assessment in shock & vibration. Proceedings of the 5th Electronics Packaging Technology Conference (EPTC 2003), 2003, 256–262.58

[25] V. Ho, A. Veprik and V. Babitsky, Ruggedizing printed circuit boards using a wideband dynamic absorber, Shock and Vibration 10(3) (2003), 195–210.

[26] IEEE, IEEE guide for selecting and using reliability predictions based on ieee 1413, 2003, v+90 C.

[27] T. Jackson, S. Harbater, J. Sketoe and T. Kinney, Development of standard formats for space systems reliability models, Annual Reliability and Maintainability Symposium, 2003 Proceedings (Cat. No.03CH37415), 269–276.

[28] F. Jensen, Electronic Component Reliability, Wiley, 1995.

[29] JH Ong and G. Lim, A simple technique for maximising the fundamental frequency of structures, ASME Journal of Electronic Packaging 122 (2000), 341–349.

[30] E. Jih and W. Jung, Vibrational fatigue of surface mount solder joints. IThermfl98. Sixth Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems (Cat. No.98CH36208), 1998, 246–250.

[31] B. Johnson and L. Gullo, Improvements in reliability assessment and prediction methodology. Annual Reliability and Maintainability Symposium. 2000 Proceedings. International Symposium on Product Quality and Integrity (Cat. No. 00CH37055), 2000, -:181–187.

[32] M. Khan, D. Lagoudas, J. Mayes and B. Henderson, Pseudoelastic SMA spring elements for passive vibration isolation: part i modeling, Journal of Intelligent Material Systems and Structures 15(6) (2004), 415–441.

[33] R. Kotlowitz, Comparative compliance of representative lead designs for surface-mounted components, IEEE Transactions on Components, Hybrids, and Manufacturing Technology 12(4) (1989), 431–448.

[34] R. Kotlowitz, Compliance metrics for surface mount component lead design. 1990 Proceedings. 40th Electronic Components and Technology Conference (Cat. No. 90CH2893-6), 1990, 1054–1063.

[35] R. Kotlowitz and L. Taylor, Compliance metrics for the inclined gull-wing, spider j-bend, and spider gull-wing lead designs for surface mount components. 1991 Proceedings. 41st Electronic Components and Technology Conference (Cat. No. 91CH2989-2), 1991, 299–312.

[36] J. Lau, L. Powers-Maloney, J. Baker, D. Rice and B. Shaw, Solder joint reliability of fine pitch surface mount technology assemblies, IEEE Transactions on Components, Hybrids, and Manufacturing Technology 13(3) (1990), 534–544.

[37] R. Li, A methodology for fatigue prediction of electronic components under random vibration load, ASME Journal of Electronic Packaging 123(4) (2001), 394–400.

[38] R. Li and L. Poglitsch, Fatigue of plastic ball grid array and plastic quad flat packages under automotive vibration. SMTA International, Proceedings of the Technical Program (2001), 324–329.

[39] R. Li and L. Poglitsch, Vibration fatigue, failure mechanism and reliability of plastic ball grid array and plastic quad flat packages.

[40] Proceedings 2001 HD International Conference on High-Density Interconnect and Systems Packaging (SPIE Vol. 4428), 2001, 223–228.

[41] S. Liguore and D. Followell, Vibration fatigue of surface mount technology (smt) solder joints. Annual Reliability and Maintainability Symposium 1995 Proceedings (Cat. No. 95CH35743), 1995, -:18–26.

[42] G. Lim, J. Ong and J. Penny, Effect of edge and internal point support of a printed circuit board under vibration, ASME Journal of Electronic Packaging 121(2) (1999), 122–126.

[43] P. Luthra, Mil-hdbk-217: What is wrong with it? IEEE Transactions on Reliability 39(5) (1990), 518.

[44] J. Marouze and L. Cheng, A feasibility study of active vibration isolation using thunder actuators, Smart Materials and Structures 11(6) (2002), 854–862.

[45] MIL-HDBK-217F. Reliability Prediction of Electronic Equipment. US Department of Defense, F edition, 1995.

[46] SR Moheimani, A survey of recent innovations in vibration damping and control using shunted piezoelectric transducers, IEEE Transactions on Control Systems Technology 11(4) (2003), 482–494.

[47] S. Morris and J. Reilly, Mil-hdbk-217-a favorite target. Annual Reliability and Maintainability Symposium. 1993 Proceedings (Cat. No.93CH3257-3), (1993), 503–509.

P. O'Connor, Practical reliability engineering. Wiley, 1997.

[48] M. Osterman and T. Stadterman, Failure assessment software for circuit card assemblies. Annual Reliability and Maintainability. Symposium. 1999 Proceedings (Cat. No.99CH36283), 1999, 269–276.

[49] M. Pecht and A. Dasgupta, Physics-of-failure: an approach to reliable product development, IEEE 1995 International Integrated Reliability Workshop Final Report (Cat. No. 95TH8086), (1999), 1–4.

[50] M. Pecht and W.-C. Kang, A critique of mil-hdbk-217e reliability prediction methods, IEEE Transactions on Reliability 37(5) (1988), 453–457.

[51] MG Pecht and FR Nash, Predicting the reliability of electronic equipment, Proceedings of the IEEE 82(7) (1994), 992–1004.

[52] J. Pitarresi, D. Caletka, R. Caldwell and D. Smith, The smeared property technique for the FE vibration analysis of printed circuit cards, ASME Journal of Electronic Packaging 113 (1991), 250–257.

[53] J. Pitarresi, P. Geng, W. Beltman and Y. Ling, Dynamic modeling and measurement of personal computer motherboards. 52nd Electronic Components and Technology Conference 2002., (Cat. No. 02CH37345)(-), 2002, 597–603.

[54] J. Pitarresi and A. Primavera, Comparison of vibration modeling techniques for printed circuit cards, ASME Journal of Electronic Packaging 114 (1991), 378–383.

[55] J. Pitarresi, B. Roggeman, S. Chaparala and P. Geng, Mechanical shock testing and modeling of PC motherboards. 2004 Proceedings, 54th Electronic Components and Technology Conference (IEEE Cat. No. 04CH37546) 1 (2004), 1047–1054.

[56] BI Sandor, Solder Mechanics – A State of the Art Asssessment. The Minerals, Metals and Materials Society, 1991.

[57] S. Shetty, V. Lehtinen, A. Dasgupta, V., Halkola and T. Reinikainen, Fatigue of chip scale package interconnects due to cyclic bending, ASME Journal of Electronic Packaging 123(3) (2001), 302–308.

[58] S. Shetty and T. Reinikainen, Three- and four-point bend testing for electronic packages, ASME Journal of Electronic Packaging 125(4) (2003), 556–561.

[59] K. Sidharth and DB Barker, Vibration induced fatigue life estimation of corner leads of peripheral leaded components, ASME Journal of Electronic Packaging 118(4) (1996), 244–249.

[60] J. Spanos, Z. Rahman and G. Blackwood, Soft 6- axis active vibration isolator, Proceedings of the American Control Conference 1 (1995), 412–416.

[61] D. Steinberg, Vibration Analysis for Electronic Equipment, John Wiley & Sons, 1991.

[62] D. Steinberg, Vibration Analysis for Electronic Equipment, John Wiley & Sons, 2000.

[63] E. Suhir, Could compliant external leads reduce the strength of a surface-mounted device? 1988 Proceedings of the 38th Electronics Components Conference (88CH2600-5), 1988, 1–6.

[64] E. Suhir, Nonlinear dynamic response of a printed circuit board to shock loads applied to its support contour, ASME Journal of Electronic Packaging 114(4) (1992), 368–377.

[65] E. Suhir, Response of a flexible printed circuit board to periodic shock loads applied to its support contour, American Society of Mechanical Engineers (Paper) 59(2) (1992), 1–7.

[66] A. Veprik, Vibration protection of critical components of electronic equipment in harsh environmental conditions, Journal of Sound and Vibration 259(1) (2003), 161–175.

[67] H. Wang, M. Zhao and Q. Guo, Vibration fatigue experiments of SMT solder joint, Microelectronics Reliability 44(7) (2004), 1143–1156.

[68] ZW Xu, K. Chan and W. Liao, An empirical method for particle damping design, Shock and Vibration 11(5–6) (2004), 647–664.

[69] S. Yamada, A fracture mechanics approach to soldered joint cracking, IEEE Transactions on Components, Hybrids, and Manufacturing Technology 12(1) (1989), 99–104.

[70] W. Zhao and E. Elsayed, Modelling accelerated life testing based on mean residual life, International Journal of Systems Science 36(11) (1995), 689–696.

[71] W. Zhao, A. Mettas, X. Zhao, P. Vassiliou and EA Elsayed, Generalized step stress accelerated life model. Proceedings of 2004 International Conference on the Business of Electronic Product Reliability and Liability, 2004, 19–25.